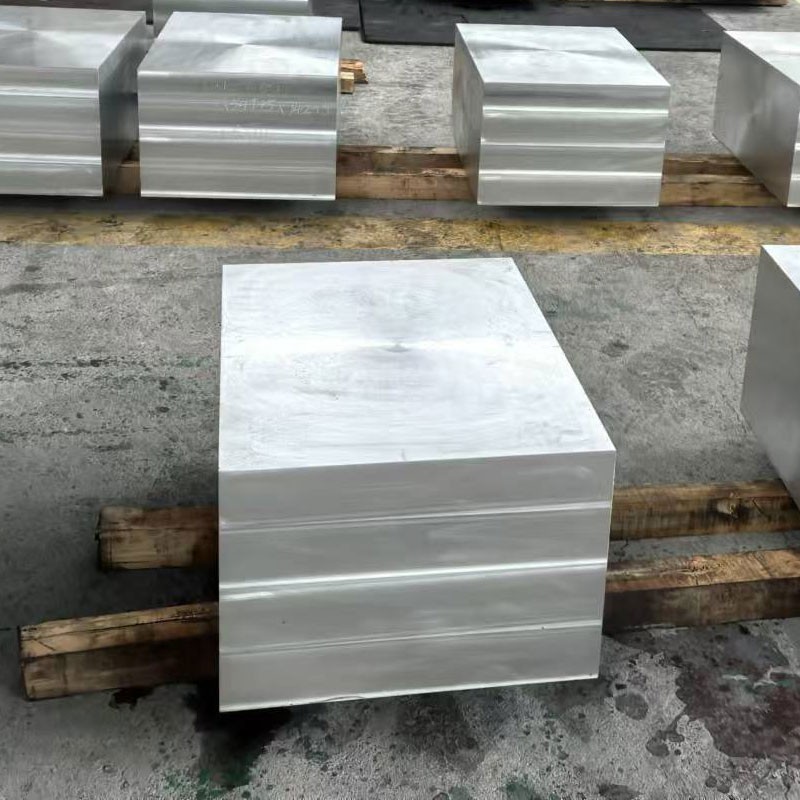

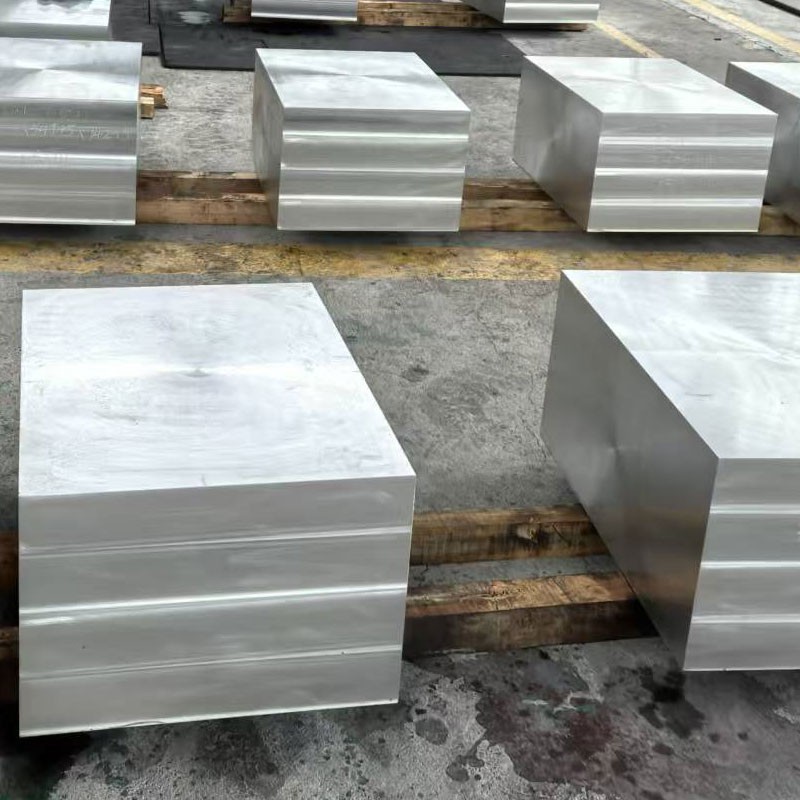

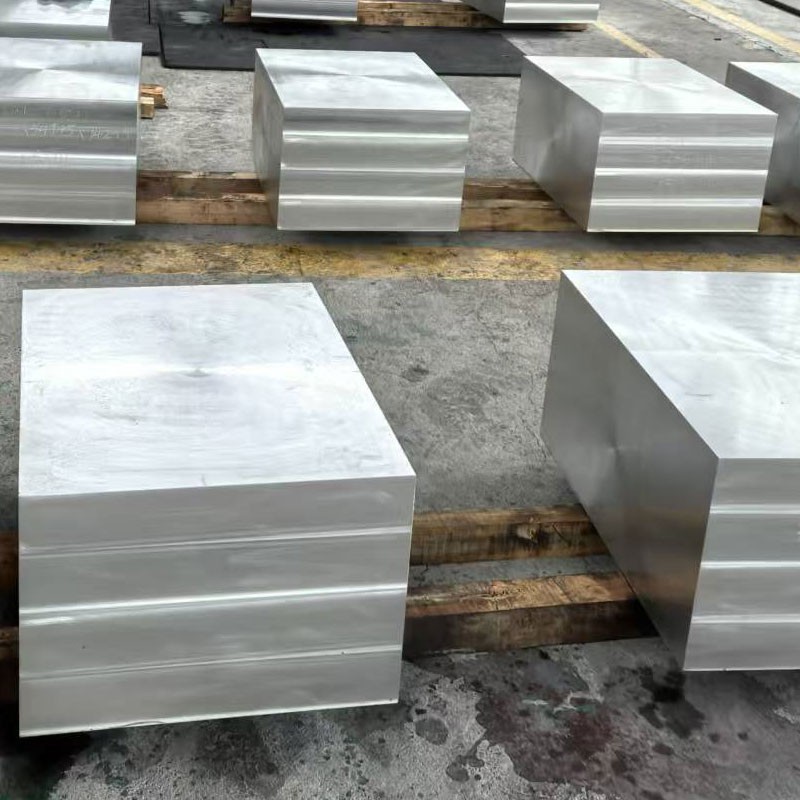

7050 ультра твердий алюмінієвий сплави кування

7050 ультра жорсткий алюмінієвий сплав, кована пластина має незамінне положення у високоефективних полях завдяки своїй перевагах високої міцності, легкої ваги, відмінній резистентності до корозій, хорошої обробки та пластичності та широких ділянок застосування . 7050 алюмінієвого сплаву, що належать до високої термічної обробки, що має велику опір. Корозія та стрес, що розтріскується .

1. Склад матеріалу та виробничий процес

7050 алюмінієвого сплаву (AMS 4050, ASTM B247) являє собою вдосконалений сплав Al-Zn-Mg-Cu-Cu, розроблений для вищої толерантності до пошкоджень та виняткового співвідношення сили та ваги . Варіант ультра-Хард-пластини забезпечує оптимізовані механічні властивості через температуру термомомоми:

Хімія сплаву:

Цинк (Zn): 5.7-6.7% (елемент первинного зміцнення)

Мідь (Cu): 2.0-2.6% (затвердіння опадів)

Магній (мг): 1.9-2.6% (зміцнення осадів)

Цирконій (ZR): 0.08-0.15% (контроль структури зерна)

Базовий матеріал:

Алюміній (AL): більше або дорівнює 87,3% (баланс)

Контрольовані домішки:

Залізо (Fe): менше або дорівнює 0,15% макс

Кремній (SI): менше або дорівнює 0,12% макс

Марганець (MN): менше або дорівнює 0,10% макс

Титан (Ti): менше або дорівнює 0,06% макс

Хром (Cr): менше або дорівнює 0,04% макс

Преміум -кування послідовності виробництва:

Кастинг з’їзду: Власний низьководровий, вакуумний процес

Гомогенізація: 470-490 ступінь для 24-36 годин (рампа з контрольованою комп'ютером)

Поверхневе скальпінг: мінімум 10 мм на поверхню для усунення сегрегації

Підготовка попереднього пристрою: Застосування покриття

Багатонаправлене кування:

Початкова деформація: 400-425 ступінь

Проміжні проходи: 375-395 ступінь

Кінцева деформація: 350-370 ступінь

Мінімальне співвідношення деформації: 4: 1

Відпік після фальшивого: 413 градус для 4-8 годин (вирівнювання напруги)

Точна обробка: підготовка поверхні для термічної обробки

Обробка тепла розчин: 475-485 ступінь для залежності від товщини

Controlled Quenching: High-velocity polymer quench (>100 градусів /сек)

Кріогенне лікування: необов’язкове -75 стабілізація ступеня (24 години)

Багатоступеневе старіння:

T7451: 120 градусів /8hr + 175 градус /8hr

T7651: 120 градусів /6hr + 165 градус /24 год

Повна простежуваність матеріалу за допомогою цифрового моніторингу процесів у виробництві .

2. Механічні властивості ультра-HARD 7050 Зовнішньої пластини

|

Майно |

Мінімум |

Типовий |

Тестовий стандарт |

Перевага продуктивності |

|

Кінцева міцність на розрив |

510 МПа |

540-570 MPA |

ASTM E8/E8M |

На 15% вище 7075- T6 |

|

Міцність виходу (0,2%) |

455 МПа |

480-510 MPA |

ASTM E8/E8M |

Вища ємність навантаження на аерокосмічну |

|

Подовження (2 дюйма) |

8% |

10-13% |

ASTM E8/E8M |

Краща толерантність до пошкодження, ніж 7075 |

|

Жорсткість перелому (K₁C) |

30 МПа |

33-38 mpa√m |

ASTM E399 |

25% поліпшення над 7075- T6 |

|

Сила зсуву |

305 МПа |

320-345 MPA |

ASTM B769 |

Посилена продуктивність спільної роботи |

|

Міцність підшипника (e/d =2.0) |

785 МПа |

800-850 MPA |

ASTM E238 |

Виняткова ємність кріплення |

|

Сила втоми (10⁷) |

145 МПа |

160-180 MPA |

ASTM E466 |

Верхній циклічний опір навантаження |

|

Твердість (Брінелл) |

140 год |

150-165 HB |

ASTM E10 |

Поліпшена стійкість до зносу |

|

Врожайність |

470 МПа |

490-520 MPA |

ASTM E9 |

Критично важливі для стиснення структур |

Виконання спрямованості:

L/LT Коефіцієнт міцності на розрив: 1.05-1.08

L/ST співвідношення міцності на розрив: 1.07-1.12

L/45 градусів співвідношення міцності на розрив: 1.02-1.06

Варіація властивостей Core-A-поверхні:<5% in thickness up to 150mm

3. Мікроструктурна інженерія для ультразвукової продуктивності

Точний термомеханічний контроль:

Управління структурою зерна:

Непредитована, волокниста морфологія зерна

Контрольоване співвідношення панелі: 5: 1 до 8: 1

Збереження підструктури, стабілізованої ZR

Інженерія осад:

η '(mgzn₂) первинне зміцнення

η (mgzn₂) переповнення контрольовано

T (al₂mg₃zn₃) розподіл фаз

S (al₂cumg) мінімізація фаз

Контроль швидкості загартування:

Critical cooling rate: >100 градусів /сек на поверхні

Core cooling rate: >Мінімум 60 градусів /сек

Мінімізація залишкової стресу через полімерне загартування

Багатоступенева старіння кінетики:

Етап зародження: 120 градусів /6-8 HR (утворення зони GP)

Етап зростання: 165-175 ступінь /8-24 HR (η 'опадів)

Мікроструктурні характеристики:

Розмір зерна: ASTM 8-10 (15-30 мкм)

Розмір дисперсоїда: 50-100 nm (al₃zr)

Precipitate Density: >10^17/см³

Перекристалізована фракція:<5% maximum

Текстура: Сильна латунь {011}<211>компонент

Рейтинг включення: менше або дорівнює 0,3 на ASTM E45

Вміст порожнечі:<0.1% volumetric

4. Розмірні специфікації та допуски

|

Параметр |

Стандартний діапазон |

Аерокосмічна толерантність |

Комерційна толерантність |

|

Товщина |

20-250 мм |

± 0,5 мм або ± 1%* |

± 1,5 мм або ± 2%* |

|

Ширина |

1000-2500 мм |

± 2 мм |

± 5 мм |

|

Довжина |

2000-10000 мм |

+10/-0 мм |

+20/-0 мм |

|

Рівність |

N/A |

0,1% довжини |

0,2% довжини |

|

Шорсткість поверхні |

N/A |

3,2 мкм ra max |

6,3 мкм ra max |

|

Прямості краю |

N/A |

1 мм на метр |

3 мм на метр |

|

Паралелізм |

N/A |

0,5% товщини |

1,0% товщини |

*Що б більше не було

Спеціальні варіанти обробки:

Близько кування форми сітки: зменшена обробка обробки

Контур попереднього механізму: 15 мм мінімальний запас запасів

Полегшення стресу: попереднє вирівнювання стресу

Ультразвукова перевірка: 100% об'ємне тестування на AM 2154

Щільність: 2,83 г/см³ (± 0,02)

Формула ваги: товщина (мм) × ширина (m) × довжина (m) × 2.83=вага (кг)

5. Оптимізація термічної обробки та продуктивності

|

Позначення температури |

Деталі обробки |

Оптимізовані властивості |

Цільові програми |

|

T7451 |

Тепло -обробка розчину, контрольована розтяжка (1.5-3%), полегшення стресу, надмірне |

Найкраща стійкість до SCC з високою міцністю |

Первинні конструкції літаків |

|

T7651 |

Тепло -обробка розчину, контрольована розтяжка (1.5-3%), надмірна (більша температура піку) |

Максимальна сила з хорошою стійкістю до SCC |

Критичні компоненти, що несуть навантаження |

|

T7351 |

Розчин теплова обробка, полегшення стресу шляхом розтягування, спеціально надмірно переповненого |

Оптимальне поєднання міцності/перелому міцності |

Втоми критично ставиться |

|

T74 |

Розчин теплова обробка, багатоступенева переповнення |

Максимальна опір SCC |

Морські/військово -морські аерокосмічні програми |

Параметри термічної обробки:

Температура розчину: 475-485 ступінь

Замочіть час: 1 година на 25 мм товщина (мінімум)

Затримка гасіння:<10 seconds maximum

Застереження: Концентрація полімеру 12-18%

Швидкість гасіння: 3-5 м/сек Мінімум

Контроль температури старіння: ± 3 градусів Толерантність

Зберігання після козлу:<8 hours at <20°C before aging

Характеристики матеріальної відповіді:

Природне старіння: значні зміни власності протягом 48 годин

Штучне старіння: 90% властивостей, розроблених на першому стадії старіння

Thermal Stability: Maintains >95% властивостей на 100 градусів

Кріогенні показники: Підвищена міцність при температурі Subzero

Зменшення стресу: 2-3% Постійна деформація Рекомендована

6. міркування та виробнича міркування

|

Операція |

Матеріал інструментів |

Рекомендовані параметри |

Спеціальні міркування |

|

Високошвидкісне фрезерування |

Карбід преміум -класу |

Vc =500-1000 м/хв, fz =0.1-0.25 мм |

Підніматися на фрезер |

|

Глибока свердління |

Карбідно-охолоджуюча рідина |

Vc =80-150 м/хв, fn =0.15-0.35 мм/Rev |

Необхідний цикл ключі |

|

Обертання |

Вставки PCD/CBN |

Vc =600-1200 м/хв |

Різкі різання країв життєво важливі |

|

Різьблення |

Преміум HSS-E-PM |

Vc =15-25 м/хв |

Нитка кочення бажано |

|

Розпусник |

Карбідні розвороти |

Vc =40-70 м/хв |

H7 Толерантність досягається |

|

ЕЛЕКТРОННА ТАНЦІВНА МУЗИКА |

Мідні електроди |

Налаштування низького струму |

Потрібне видалення рівня переробки |

Стратегії оптимізації обробки:

Вирізання рідин: водорозчинні охолоджують (ph 8.5-9.5)

Покриття інструментів: Тіал або Діамант бажають

Управління чіпами: високий тиск (70+ бар) охолоджуюча рідина

Сила затискача: помірна (уникайте спотворень)

Подачі/швидкість: висока швидкість, помірний підхід до подачі

Залучення інструментів: максимум 60% діаметра різака

Стратегія грубих груп: Високоефективна обробка (HEM)

Оздоблення: Світлові порізи з високою швидкістю поверхні

7. Системи стійкості та захисту корозії

|

Тип навколишнього середовища |

Рейтинг опору |

Метод захисту |

Очікування ефективності |

|

Промислова атмосфера |

Помірний |

Анодізація + праймер/вершина |

10+ років з технічним обслуговуванням |

|

Морське середовище |

Бідний |

Анодування + хромований праймер + вершина |

5-8 років з технічним обслуговуванням |

|

Високопоставленість |

Справедливий |

Анодування типу II або III типу |

3-5 років без вершини |

|

Хімічна експозиція |

Справедливий |

Хімічна конверсія + запечатана анодізація |

ЗАКЛЮЧЕННЯ ЗАЯВКИ |

|

Стрес -корозія |

Добре (T7 Tempers) |

Надмірне + поверхневе стиснення |

Значне поліпшення понад 7075 |

|

Відлущування |

Добре (T7 Tempers) |

Належна термічна обробка |

Екко Рейтинг EA або краще |

Варіанти обробки поверхні:

Анодування:

Тип II (сульфюрик): 10-25 мкм

Тип III (HARD): 25-75 мкм

Тонка плівка сірчана: 3-8 мкм

ТАРТАРСЬКИЙ-СУЛЬФУРИК: 5-15 мкм

Конверсійні покриття:

Хромат на mil-dtl -5541 клас 1a

Тривалентна попередня обробка хрому

Sol-Gel Technology

Системи фарб:

Високосоліди епоксидна грунтовка

Поліуретанове пальто

Покриття дощів

Спеціальні антикорозійні праймери

Механічне посилення поверхні:

Постріл Peing (0.008-0.012 інтенсивність)

Лазерний шоковий пілінг

Спалювання

8. Фізичні властивості для інженерного дизайну

|

Майно |

Цінність |

Значення проектування |

|

Щільність |

2,83 г/см³ |

Важливі ваги структури |

|

Діапазон плавлення |

490-630 ступінь |

Обмеження зварювання/теплової обробки |

|

Теплопровідність |

153-167 W/m·K |

Здатність розсіювання тепла |

|

Електропровідність |

35-40% IACS |

Застосування EMI екранування |

|

Конкретне тепло |

860 j/kg · k |

Розрахунки теплової маси |

|

Теплове розширення (CTE) |

23.5 ×10⁻⁶/K |

Прогнозування теплового стресу |

|

Модуль Янга |

71,7 ГПА |

Структурна жорсткість |

|

Співвідношення Пуассона |

0.33 |

Моделювання еластичності |

|

Втомлення темпів росту тріщин |

da/dn=3 × 10⁻⁹ (Δk) ³ · ⁵ |

Дизайн толерантності пошкодження |

|

Енергія перелому (G₁C) |

28-32 kj/m² |

Оцінка стійкості до впливу |

9. Протоколи забезпечення якості та тестуваннярозіграш

Обов’язковий режим огляду:

Хімічний склад:

Оптична спектроскопія

Перевірка всіх основних елементів та домішок

Механічне випробування:

Повний тест на розтяг (L, LT, ST Напрямки)

Тест на тест на розрив k₁c

Обстеження твердості (мінімум 25 мм сітки)

Неруйнівне тестування:

Ультразвукова перевірка на AMS-STD -2154 Клас A

Проникливий огляд критичних поверхонь

Едді Поточне тестування (необов’язково)

Мікроструктурний аналіз:

Розмір зерна та морфологія

Оцінка перекристалізації

Рейтинг включення на ASTM E45

Виробниче тестування:

Параметри термічної обробки перевірка

Тестування чутливості

Картографування електропровідності

Сертифікаційна документація:

Звіт про тестування матеріалу (MTR) на en 10204 3.1/3.2

Сертифікація хімічного аналізу

Сертифікація механічних властивостей

Записи діаграми термічної обробки

NDT звітує з критеріями прийняття

Документація на перевірку вдачу

Параметри управління процесами

Підсумок даних про статистичні процеси

Інформація про відстеження лота

10. програми та переваги продуктивності

Первинні аерокосмічні програми:

Перегородки

Крилові лонжери та конструкції про перенесення

Компоненти посадки

Фюзеляжні рамки та довше

Товсті конструкційні елементи секції

Верхня крила

Фурнітура з високим навантаженням

Ракетні структури

Структурне резервне обладнання

Критичне підключення

Переваги продуктивності проти . 7075:

10-15% Вища міцність на розрив

20-25% Поліпшена міцність

Вища резистентність до стресу

Посилена відлущена корозійна стійкість

Краща стійкість до росту тріщин втоми

Поліпшення толерантності до пошкоджень

Більш висока залишкова сила після удару

Краща термічна стабільність

Вища обробка в товстих зрізах

Посилені властивості через товщину

11. вимоги до зберігання та обробкиОпис продукції

Протокол поводження з матеріалами:

Середовище зберігання:

Температура: 15-25 Ступінь

Вологість:<65% RH

Захист від опадів

Ізоляція від сталевих виробів

Вказівки щодо підйому:

Багатоточкове підйом з розповсюджувачами

Неметалічні стропи

Популярні Мітки: 7050 ультра твердий алюмінієвий сплавський кування кування, Китай 7050 Ультра твердий алюмінієвий сплав, виробники, постачальники, фабрика

Послати повідомлення