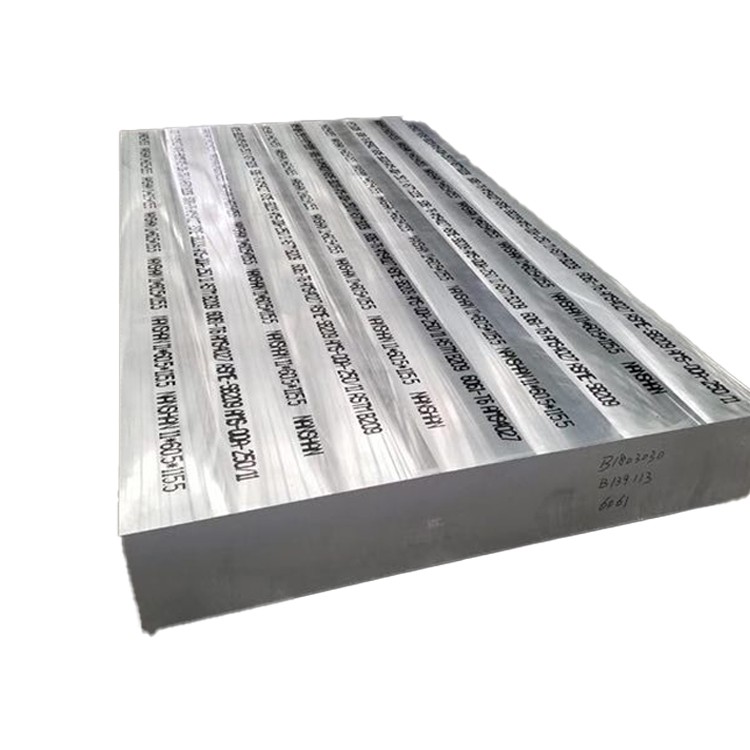

6061 ультра товщиною алюмінієвої куваннясної пластини

6061 aluminum alloy has high tensile strength and yield strength, as well as good elongation at break, exhibiting excellent comprehensive mechanical properties. Low density, with good lightweight properties. Has good plasticity and toughness, easy to process and shape. No stress corrosion cracking tendency, excellent weldability.

1. Склад матеріалу та виробничий процес

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150 мм) пропонують виняткову конструктивну цілісність за допомогою спеціалізованого виробництва:

Хімія сплаву:

Магній (мг): 0.8-1.2% (опад Mg₂si)

Кремнію (SI): 0.4-0.8% (Формування Mg₂si)

Мідь (Cu): 0.15-0.40% (зміцнення)

Chromium (Cr): 0.04-0.35% (резистентність до корозії)

Базовий матеріал:

Алюміній (AL): більше або дорівнює 97,5% (баланс)

Контрольовані домішки:

Залізо (Fe): менше або дорівнює 0,7% макс

Цинк (Zn): менше або дорівнює 0,25% макс

Титан (Ti): менше або дорівнює 0,15% макс

Марганець (MN): менше або дорівнює 0,15% макс

Процес вдосконаленого ультраскамного кування:

Кастинг з зливанням: преміум-двійковидичаві 7000-12000 kg злитки

Перевірка перед гомогенізацією: Ультразвукове тестування на рівні А

Гомогенізація: 580-590 ступінь для 24-36 годин (контрольована температура ядра)

Скальпінг: поверхнева обробка для видалення зони сегрегації

Попереднє нагрівання: поетапне нагрівання до 450-470 ступінь з рівномірністю ± 5 градусів

Кування з відкритим шматочком:

Багатонаправлена деформація

10, 000-15, 000 Тон гідравлічний прес

Коефіцієнт деформації 3: 1 мінімум

Проміжний відпал: 410 градусів для 6-8 годин, коли потрібно

Обробка тепла рішення: 530-550 ступінь для 2-5 годин (залежна від товщини)

Точне гасіння: полімерне гасіння з контрольованою швидкістю охолодження 45-90 ступінь /хв

Випрямлення: гідравлічний прес із розподіленим навантаженням

Штучне старіння: T6 або T651 вдача при 170-190 ступеня для 8-12 годин

Повна якість Документація з відстеженням розплаву до продукту .

2. Механічні властивості ультратичної кованої пластиниОпис продукції

|

Майно |

Мінімум |

Типовий |

Тестовий стандарт |

Значення для ультра товстих секцій |

|

Кінцева міцність на розрив |

290 МПа |

310-330 MPA |

ASTM B557 |

Підтримується через весь переріз |

|

Міцність виходу (0,2% зміщення) |

240 МПа |

260-280 MPA |

ASTM B557 |

Менше 10% варіації ядра на поверхню |

|

Подовження (2 дюйма) |

8% |

10-14% |

ASTM B557 |

Критично важлива для пластичності товстої секції |

|

Сила зсуву |

170 МПа |

180-210 MPA |

ASTM B769 |

Параметр спільного проектування для болтових з'єднань |

|

Міцність підшипника (e/d =2.0) |

430 МПа |

450-480 MPA |

ASTM E238 |

Продуктивність отвору для застібки |

|

Сила втоми (10⁷) |

95 МПа |

100-120 MPA |

ASTM E466 |

Довгостроковий циклічний опір навантаження |

|

Твердість (Брінелл) |

95 год |

95-105 HB |

ASTM E10 |

Менше або дорівнює 5% варіації через товщину |

|

Жорсткість перелому (K₁C) |

29 мпА |

32-37 mpa√m |

ASTM E399 |

Критично важлива для пошкодження толерантності |

|

Зменшення товщини |

6% хв |

8-12% |

ASTM E8 |

Пластичність Z-спрямування |

Спрямованість (типові співвідношення):

L vs . LT: менше або дорівнює співвідношенню міцності на розрив 1,05: 1

L vs . ST: Менше або дорівнює співвідношенню міцності на розрив 1,10: 1

CORE VS . Поверхня: Менше або дорівнює коефіцієнті міцності виходу 1,08: 1

3. Ультра-товщина кування мікроструктуриОпис продукції

Обробка, що стосується товщини:

Розподіл деформації:

Мульсесова кузня стиснення

Мінімум на 25% зменшення остаточного проходу

Постійне контроль температури через секцію

Управління тарифами в гасіння:

Концентрація полімеру: 12-18%

Швидкість агітації: 2.5-3.5 м/с

Контроль підвищення температури:<15°C max

Пом'якшення термічних градієнтів:

Ізотермальні утримуються при критичних температурах

Моніторинг температури ядра під час обробки

Контрольна швидкість охолодження: 60-80 ступінь /хв.

Мікроструктурні характеристики:

Розмір зерна: ASTM 4-6 (40-70 мкм)

Recrystallization: >85% перекристалізована структура

Розподіл осаду:

Первинний mg₂si: 0.5-2 мкм

"Голки: 4-8 нм в діаметрі

Q-фаза та B'-фаза

Дисперсоїдні щільність: 1-3 × 10⁶/мм²

Текстура: Модифікований куб зі зниженою анізотропією

Рейтинг включення: менше або дорівнює 0,5 за ASTM E45

Максимальна зміна розміру зерна: 2 числа ASTM через товщину

4. Розмірні специфікації та допуски

|

Параметр |

Стандартний діапазон |

Точність |

Комерційна толерантність |

|

Товщина |

150-500 мм |

± 3 мм |

± 5 мм |

|

Ширина |

1000-3500 мм |

± 5 мм |

± 8 мм |

|

Довжина |

2000-12000 мм |

+15/-0 мм |

+25/-0 мм |

|

Рівність |

N/A |

0,15% довжини |

0,30% довжини |

|

Паралелізм |

N/A |

0,5% товщини |

1,0% товщини |

|

Прямості краю |

N/A |

1 мм/1000 мм |

2 мм/1000 мм |

|

Шорсткість поверхні |

N/A |

6,3 мкм ra max |

12,5 мкм Ра Макс |

Спеціалізовані параметри:

Обробка обробки: 15 мм на сторону рекомендується

Зниження стресу: Потрібно перед точною обробкою

Ультразвукове тестування: 100% об'ємна перевірка

Щільність: 2,70 г/см³ (± 0,01 г/см³)

Формула ваги: товщина (мм) × ширина (m) × довжина (m) × 2.70=вага (кг)

Максимальна вага одиничної частини: 25, 000 кг

5. Оптимізація термічної обробки та властивості

|

Позначення температури |

Обробка |

Заявки |

Ключові властивості |

|

T651 |

Розчин, що обробляється, стрес, знятий розтягуванням (1.5-3%), штучним старінням |

Первинний аерокосмічний, захист, формування формування |

Максимальна сила з хорошою стійкістю до стресу |

|

T6511 |

Оброблений розчин, стрес, полегшений розтягуванням (контрольованим), штучно віком |

Критичні структурні компоненти, точні частини |

Відмінна розмірна стабільність з високою міцністю |

|

T6510 |

Розчин, оброблене, мінімальне полегшення стресу, штучно у віці |

Складні геометрії, мостові компоненти |

Збалансовані властивості з мінімізованим спотворенням |

|

T73 |

Розчин, оброблений, надмірно |

Висока температура, стрес -корозія критичні програми |

Вища резистентність до стресу, термічна стабільність |

Параметри обробки тепла розчину:

Температура: 530-550 Ступінь

Час: 25 хв/дюйм товщини (мінімум 2 години)

Рівномірність температури: ± 5 градусів Максимальна зміна

Затримка гасіння:<15 seconds maximum

Обладнання для передачі: Спеціалізовані кріплення для керування

Варіанти штучного старіння:

Цикл T6: 175-185 ступінь для 8-10 годин

T651 Цикл: 175-185 ступінь для 6-8 годин

T73 Цикл: подвійний етап (175 градусів /4hr + 215 градус /8hr)

6. Характеристики обробки та виготовлення

|

Операція |

Матеріал інструментів |

Рекомендовані параметри |

Примітки для ультра товщиною тарілки |

|

Важкі фрезерування |

Карбідні вставки |

Vc =300-700 м/хв, fz =0.15-0.25 мм |

Підніматися на фрезер |

|

Глибока свердління |

Карбідні дрилі |

Vc =60-120 м/хв, fn =0.15-0.30 мм/Rev |

Необхідний цикл качок |

|

Нудний |

PCD інструментарія |

Vc =500-1000 м/хв |

Запровані нудні бруски необхідні |

|

Обличчя фрезерування |

Карбідні фрезі фреза |

Vc =350-800 м/хв |

Висока позитивна геометрія граблі |

|

Постукування |

HSS-E-PM Taps |

Vc =15-30 м/хв |

H-обмеження бажано |

|

Пиляння |

Карбідний наконечник |

40-60 м/хв, 2-3 зуби Зайняті |

Обов'язкове охолодження затоплення |

Спеціальні міркування:

Управління залишками стресу: випустіть 75% запасів до остаточної обробки

Спілкування: Розподілена сила затискача для запобігання спотворень

Залучення інструментів: Максимальна 60% діаметра різака

Охолоджуюча рідина: високий тиск (70+ бар) для глибоких функцій

Важка обробка: Максимальна глибина 5 мм зрізання за пропуск

Генерування тепла: Моніторинг температури заготовки під час обробки

Евакуація чіпів: критично критично для глибокого кишенькового фреза

7. Корозійна стійкість та поверхнева обробкасон

|

Навколишнє середовище |

Виконання |

Метод захисту |

Очікування життя послуг |

|

Промислова атмосфера |

Дуже добре |

Анодування типу II/III типу |

15-20+ років |

|

Морське середовище |

Добрий |

Перетворення хромату + фарба |

10-15+ років |

|

Прісна вода |

Відмінний |

Необхідний мінімальний захист |

30+ років |

|

Хімічна обробка |

Справедливий до добра |

PTFE просочений анодізувати |

ЗАКЛЮЧЕННЯ |

|

Висока температура |

Справедливий |

Високотемпературні покриття |

5-10+ років |

|

Похований сервіс |

Дуже добре |

Бітумні покриття |

40+ років |

Варіанти обробки поверхні:

Анодування:

Тип II: 10-25 Товщина мкм

Тип III (важкий): 25-75 товщина мкм

PTFE просочені варіанти

Конверсійні покриття:

Chromate Conversion (MIL-DTL -5541)

Тривалентні методи лікування хрому

Альтернативи, що не мають обромів (на основі Ti/Zr)

Системи живопису:

Епоксидне грунтовка + поліуретан

Порошкове покриття (190-210 вилікування ступеня)

Високороздільні промислові покриття

Спеціальні підготовки до поверхні:

Механічний: Grit Blast SA 2.5

Хімічна речовина: кислотне травлення та дезмут

Лазерне текстурування для спеціалізованих програм

8. Фізичні властивості для дизайнерського двигуна

обрізання

|

Майно |

Цінність |

Значення у надлишкових додатках |

|

Щільність |

2,70 г/см³ |

Розрахунок ваги для великих компонентів |

|

Діапазон плавлення |

582-652 ступінь |

Обмеження стресу |

|

Теплопровідність |

167 W/m·K |

Розсіювання тепла у великих масах |

|

Електропровідність |

43% IACS |

Застосування EMI екранування |

|

Конкретне тепло |

896 J/кг · k |

Теплова інерція при обробці |

|

Теплове розширення |

23.6 ×10⁻⁶/K |

Диференціальне розширення в зборах |

|

Модуль Янга |

68,9 GPA |

Жорсткість у структурних застосуванні |

|

Співвідношення Пуассона |

0.33 |

Розмірні зміни під навантаженням |

|

Демпфірування |

0.008-0.01 |

Характеристики вібрації |

|

Термічна дифузійність |

69 мм²/с |

Обробка швидкості передачі тепла |

9. Протоколи контролю якості та тестування

Обов’язкове протокол тестування:

Хімічний аналіз: оптична спектроскопія викидів

Механічне випробування:

Тестування на розтяг (поверхня, t/4, t/2 положення)

Обстеження твердості (проходження та поздовжнє)

Неруйнівна оцінка:

Ультразвукова перевірка на AMS-STD -2154 Клас A

Проникливий огляд критичних поверхонь

Металургійна оцінка:

Вимірювання розміру зерна на ASTM E112

Рейтинг включення на ASTM E45

Мікроструктурний аналіз для розподілу осаду

Розмірна перевірка:

CMM -перевірка критичних розмірів

Лазерне сканування для точності профілю

Картографування товщини у визначених точках сітки

Сертифікаційний пакет:

Звіт про випробування матеріалів (EN 10204 Тип 3.1/3.2)

Сертифікат хімічного складу

Сертифікація механічної власності

Записи діаграми термічної обробки

Звіти NDT та критерії прийняття

Звіти про розмірний огляд

Документація відстеження (розплав до продукту)

Декларації відповідності (Rohs, Reach тощо .)

10. Промислові програми та обробка

Первинні програми:

Аерокосмічні структурні компоненти

Платформи оборонної системи

Напівпровідникове обладнання

Пластикові основи цвілі для ін'єкцій

Бридж -структурні елементи

Компоненти ядерної промисловості

Важкі транспортні рамки

Структурні основи вершини

Резервні копії роликів

Елементи з високою міцністю

Протокол поводження з матеріалами:

Вимоги до підйому:

Мінімум 4- Система підйому точки

Бруски для розповсюдження обов'язкові

Максимальний кут слінгу: 60 градусів від горизонталу

Підйомна ємність: коефіцієнт безпеки 3: 1

Умови зберігання:

Рекомендоване зберігання в приміщенні

Підтримка з мінімум 300 мм інтервали

Обмеження висоти укладання: максимум 1,5 м

Уникайте прямого контакту з різними металами

Транспорт:

Забезпечити неметалічним обв'язком

Вібраційні демпатувальні матеріали

Захист краю обов'язковий

Захист вологи під час транзиту

Підготовка обробки:

Стабілізація температури: мінімум 24 години

Зняття стресу рекомендується перед критичною обробкою

План видалення послідовного матеріалу

Прогресивне регулювання сили затискання

11. Дизайнерські міркування для ультра-товстих розділів

Фактори структурної конструкції:

Оптимізація модуля розділу:

Використовуйте перевагу повної товщини для опору згинання

Еквівалентна продуктивність I-променя зі зниженою вагою

Розгляньте внутрішні веб -структури в дуже товстих секціях

Вибір кріплення:

Мінімальна відстань краю: діаметр 2 × болта

Рекомендоване залучення нитки: 1,5 × діаметр болта

Технічні характеристики крутного моменту: 65-75% стандартних значень сталі

Використання міцності підшипника до 480 МПа

Термічне управління:

Дозволити термічне розширення 2,36 мм на метр на 100 градусів

Проектування розширювальних швів для великих конструкцій

Розглянемо теплові градієнти під час зварювання

Динамічне завантаження:

Ліміт витривалості втоми приблизно 100 МПа

Застосовуйте фактори концентрації стресу на фазі проектування

Постріл на втоми критично ставиться до втоми

Стратегії зменшення ваги:

Кишенькове фрезерування некритичних ділянок

Вибіркове розподіл товщини

Гібридні структури з композиційними елементами

Оптимізація топології для

Популярні Мітки: 6061 ультра товста алюмінієва кування на кування, Китай 6061 ультра товщиною алюмінієвої куванням виробників, постачальників, фабрики

Послати повідомлення