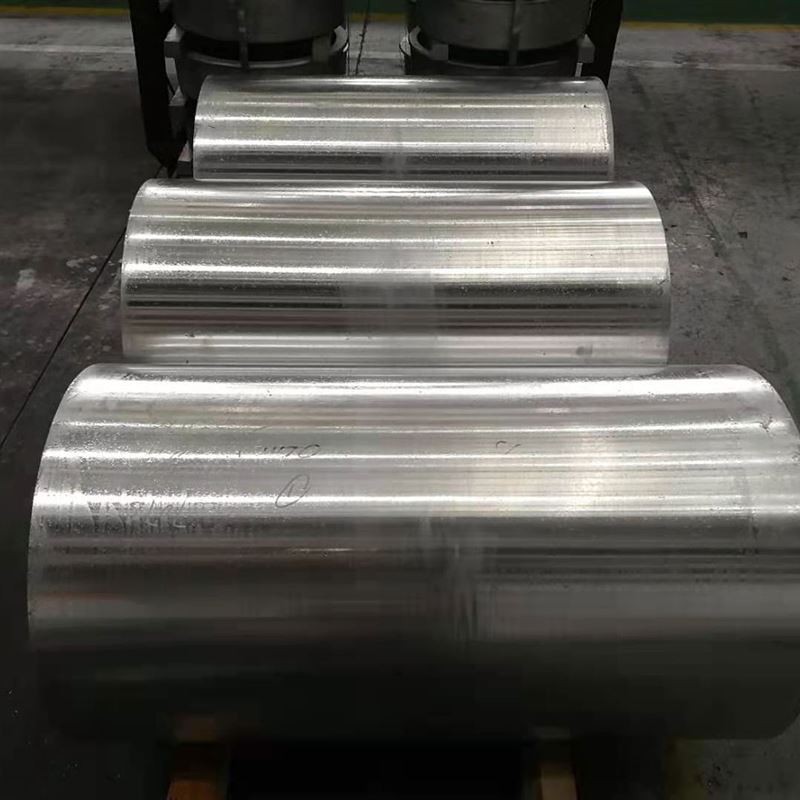

7050 кування алюмінієва кругла смуга

Високоміцні 7050 Забійні алюмінієві круглі бруски відіграють важливу роль у різних галузях, таких як аерокосмічна, військова, виробництво автомобілів та механічного виробництва завдяки їх відмінній продуктивності обробки та широких областях застосування .

1. Склад матеріалу та виробничий процес

7050 Круглий алюмінієвий круглий штанг-це ультра-висока міцність, сплав з алюмінію-цинко-цинко-цинк-магнезій-махнісій, спеціально розроблений, щоб забезпечити виняткову міцність, міцність, стійкість до втоми та стійкість до вищого стресу, що розтріскується (SCC) у критичній структурній компоненті . через попередній проміжок, його проміжник, що протікає, з ґрунтовкою, що проміщується, з ґрунтовкою, а також проміжкою, що проміщується, а також в р. Контури, що робить його ідеальним вибором для аерокосмічних, військових та надзвичайно високопродуктивних промислових застосувань:

Первинні елементи легування:

Цинк (Zn): 5.9-6.9% (елемент первинного зміцнення)

Магній (мг): 2.0-2.6% (працює з цинком для формування фаз зміцнення)

Мідь (Cu): 2.0-2.6% (підвищує резистентність до сили та стресу)

Цирконій (ZR): 0.08-0.15% (зерновий переробник, інгібує перекристалізацію)

Базовий матеріал:

Алюміній (AL): баланс

Контрольовані домішки:

Залізо (Fe): менше або дорівнює 0,15% макс

Кремній (SI): менше або дорівнює 0,12% макс

Марганець (MN): менше або дорівнює 0,10% макс

Титан (Ti): менше або дорівнює 0,06% макс

Хром (Cr): менше або дорівнює 0,04% макс

Інші елементи: менше або дорівнює 0,05% кожен, менше або дорівнює 0,15%

Процес преміум -класу:

Підготовка розплаву:

Первинний алюміній з високою чистотою (мінімум 99,9%)

Точний контроль лепасування елементів з ± 0,03% толерантності

Багатоступеневі системи фільтрації (керамічні фільтри з пінопласту, фільтри глибоких ліжок) для ультра-високої чистоти

Вакуумний дегазаційний або зароджений дегазація SNIF (водень <0,08 мл/100 г)

Удосконалення зерна та контроль перекристалізації за допомогою головного сплаву AL-ZR

Технологія кастингу вдосконаленої прямого чілла (DC) для злиттів без дефектів, великого розміру

Гомогенізація:

Багатоступенева гомогенізація на 460-480 ступінь для 24-48 годин

Суворий контроль температури: ± 3 градус

Повільні швидкості охолодження для забезпечення рівномірного розподілу легованих елементів та усунення макросегрегації

Підготовка заготовки:

Поверхнева кондиціонер (скальпінг або фрезер)

100% ультразвукова перевірка (відповідно до класу AMS 2630 класу A1 або ASTM E2375 рівень 2)

Попереднє нагрівання: 380-420 ступінь, з точним контролем рівномірності температури

Послідовність кування:

Багатоступенева кування, включаючи відкриту таку, закриту або радіальну кування

Температура деформації: 350-400 ступінь (точно контролюється нижче температури перекристалізації)

Гідравлічна ємність преси: 5, 000-50, 000 тонни (залежно від розміру та складності смуги)

Комп'ютерна конструкція та контроль для оптимізації потоку зерна та деформації

Мінімальне коефіцієнт зменшення: 4: 1 до 6: 1, забезпечення щільної, рівномірної внутрішньої структури та усунення структури лиття

Обробка тепла розчину:

475-485 ступінь для 2-4 годин (залежність від діаметра)

Рівномірність температури: ± 3 градус

Швидкий перенесення в гасіння середовища (<5 seconds)

Гасіння:

Угамування гарячої води (60-80 ступінь) або полімерне гасіння

Контрольована швидкість охолодження для оптимізації резистентності до корозії

Стрес -рельєф (для T7451/T74511 Tempers):

Контрольоване розтягування (1-3% пластична деформація) для зменшення залишкового напруги

Двоступеневе штучне старіння (для T7451/T74511 Tempers):

Перший етап: 120 градусів для 6-10 годин (утворення зон GP)

Другий етап: 160 градусів для 8-16 годин (утворення фаз η 'та η, підвищення стійкості до SCC)

Усі етапи виробництва підлягають суворому контролю якості, неруйнівному тестуванню та управлінню відстеженням .

2. Механічні властивості 7050 Круглий круглий панель

|

Майно |

T7451 |

T74511 |

T7651 |

T76511 |

Метод випробування |

|

Кінцева міцність на розрив |

500-550 MPA |

500-550 MPA |

520-570 MPA |

520-570 MPA |

ASTM E8 |

|

Міцність виходу (0,2%) |

450-500 MPA |

450-500 MPA |

470-520 MPA |

470-520 MPA |

ASTM E8 |

|

Подовження (2 дюйма) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Твердість (Брінелл) |

150-165 HB |

150-165 HB |

160-175 HB |

160-175 HB |

ASTM E10 |

|

Сила втоми (цикли 5 × 10⁷) |

170-200 MPA |

170-200 MPA |

180-210 MPA |

180-210 MPA |

ASTM E466 |

|

Сила зсуву |

280-320 MPA |

280-320 MPA |

300-340 MPA |

300-340 MPA |

ASTM B769 |

|

Жистка перелому (K1c, типово) |

30-40 mpa√m |

30-40 mpa√m |

25-35 mpa√m |

25-35 mpa√m |

ASTM E399 |

Розподіл майна:

Осьові проти . радіальні властивості:<5% variation in strength properties (forging provides excellent anisotropy)

Внутрішня варіація властивостей у великих діаметрах: зазвичай менше 5%

Варіація твердості ядра до поверхні:<5 HB

Баланс міцності напруги: 7050 сплав пропонує чудову міцність на перелом порівняно з 7075- T6, зберігаючи високу міцність

Стрес -корозійний розтріскувальник: T7451/T74511 Температури забезпечують дуже високу стійкість до SCC, перевершуючи до T6 Tempers

3. Мікроструктурні характеристики

Ключові мікроструктурні особливості:

Структура зерна:

Тонка, рівномірна змішана структура перекристалізованих та подовжених зерен

Зерновий потік вирівняний з формою кування, орієнтована вздовж напрямку напруги, забезпечуючи чудові механічні властивості

Диспероїди Al₃zr, утворені цирконієм, ефективно гальмують ріст зерна та перекристалізація

Розмір зерна ASTM 6-9 (45-16 мкм)

Розподіл осаду:

Фази η '(mgzn₂) та η (mgzn₂): утворені через двоступеневе старіння, забезпечуючи первинне зміцнення

Вміст Cu та Mg у суцільному розчині є критичним для стійкості до SCC

Надзвичайно низька кількість та контрольований розмір первинних інтерметалічних сполук, таких як Al₂cumg, Alzncu, Al₂cu

Розробка текстури:

Контрольований процес кування створює конкретну текстуру, оптимізуючи силу, міцність та опір SCC

Особливості:

Розмір та розподіл прикордонних осадів (зони GP та η ') точно контролюються для максимізації опір СКК

Оптимізовані зони цинку на межі зерна, зменшуючи анодні корозійні шляхи

Висока металургійна чистота, мінімізація дефектів включення

4. Розмірні специфікації та допуски

|

Параметр |

Стандартний діапазон |

Точність |

Комерційна толерантність |

Метод випробування |

|

Діаметр |

100-700 мм |

± 0,4 мм до 200 мм |

± 0,8 мм до 200 мм |

Мікрометр/супорта |

|

± 0,2% вище 200 мм |

± 0,4% вище 200 мм |

|||

|

Явність |

N/A |

40% толерантності до діаметрів |

60% толерантності до діаметрів |

Мікрометр/супорта |

|

Довжина |

1000-6000 мм |

± 3 мм |

± 6 мм |

Ручка |

|

Прямота |

N/A |

0,4 мм/м |

0,8 мм/м |

Випрямка/лазер |

|

Шорсткість поверхні |

N/A |

1,6 мкм ra max |

3,2 мкм ra max |

Профілометр |

|

Вирізати кінцеву кваліфікацію |

N/A |

0,3 градусів макс. |

Максимум 0,6 градусів |

Транспортер |

Стандартні доступні форми:

Кушений круглий план: діаметри від 100 мм до 700 мм

Спеціальна послуга з обмеженням до довжини доступна

Спеціальні допуски та поверхневі покриття (e . g ., очищений, земля, точність повернуто) доступний на запит

Доступний у різних темпах термічної обробки, таких як T7451, T74511, T7651, T76511

5. Позначення температури та опції термічної обробки

|

Код температури |

Опис процесу |

Оптимальні програми |

Ключові характеристики |

|

T7451 |

Розчин, оброблений + розтягнутий для полегшення стресу + двоступеневе штучне старіння |

Відмінна стресова корозія розтріскувань з високою міцністю |

Висока міцність, старша стійкість до SCC, розмірна стабільність |

|

T74511 |

T 7451 + випрямлений |

Підходить для нерегулярних секцій, низький залишковий стрес |

Подібно до T7451, але для складних форм |

|

T7651 |

Розчин, оброблений + розтягнутий для полегшення стресу + двоступеневе штучне старіння |

Відмінна відлущування корозії з високою міцністю |

Висока міцність, верхня відлущена корозічна стійкість |

|

T76511 |

T 7651 + випрямлений |

Підходить для нерегулярних секцій, низький залишковий стрес |

Подібно до T7651, але для складних форм |

Керівництво з вибору температури:

T7451/T74511: Первинний вибір, коли конструкція вимагає балансу високої міцності та виняткового опору корозії (SCC)

T7651/T76511: Використовується, коли конструкція вимагає трохи більшої міцності та специфічної стійкості до відлущування корозії

Процес кування забезпечує більш рівномірні властивості в усіх напрямках та нижчому залишковому напрузі, що робить його більш придатним для критичних структурних компонентів

6. Характеристики обробки та виготовлення

|

Операція |

Матеріал інструментів |

Рекомендовані параметри |

Коментарі |

|

Обертання |

Карбід, PCD |

Vc =150-450 м/хв, f =0.1-0.4 мм/оберт |

Високошвидкісна обробка для відмінної обробки поверхні, уваги до евакуації мікросхем |

|

Свердління |

Карбід, олов'яний покритий |

Vc =60-150 м/хв, f =0.1-0.3 мм/оберт |

Через охоплені свердла рекомендується, добре для глибоких дірок |

|

Фрезерування |

Карбід, HSS |

Vc =200-700 м/хв, fz =0.08-0.2 мм |

Високопозитивні кутові інструменти, велика глибина вирізання, висока подача |

|

Постукування |

HSS-E-PM, TICN покритий |

Vc =10-25 м/хв |

Правильне змащення для хорошої якості нитки |

|

Розпусник |

Карбід, HSS |

Vc =40-100 м/хв, f =0.15-0.4 мм/оберт |

H7 Толерантність досягається |

|

Пиляння |

Лезо наконечники карбіду |

Vc =600-1500 м/хв |

Підходить для точного різання великих діаметрів брусків |

Керівництво виготовлення:

Рейтинг обробки: 50% (1100 алюміній=100%), важче, ніж 6061, простіше, ніж 7075

Формування мікросхеми: має тенденцію до формування тонких, зламаних мікросхем, але чіпси можуть накопичуватися, вимагаючи хорошої евакуації чіпів

Охолоджуюча рідина: водорозчинна різниця різання рідини (10-15% концентрація), охолодження високого потоку; Також можна використовувати ріжучу рідину на основі нафти

Зношування інструментів: вище, рекомендуйте PCD або Carbide Tools

Зварюваність: Звичайні методи зварювання не рекомендуються, обмежені спеціальними додатками (e . g ., зварювання тертя), значна втрата міцності після зварювання

Холодна робота: погана формуваність, не підходить для холодного згинання, штампування тощо .

Гаряча робота: Кормування необхідно виконувати за суворо контрольованими температурою та швидкістю деформації

Поверхнева обробка: може бути анодована (рекомендується анодизація сірки), але може виявляти жовтувато -відтінок через більш високий вміст міді

Стрес -корозія розтріскування: T7451/T74511 Тимчасові забезпечення пропонують дуже високу стійкість до SCC, що є його основною перевагою

7. Системи стійкості та захисту корозії

|

Тип навколишнього середовища |

Рейтинг опору |

Метод захисту |

Очікувана ефективність |

|

Промислова атмосфера |

Добрий |

Анодування + герметизація |

10-15 років |

|

Морська атмосфера |

Добрий |

Анодування + герметизація/живопис |

5-10 років |

|

Занурення морської води |

Справедливий |

Сувора система покриття або обшивка |

Залежить від якості та обслуговування покриття |

|

Висока вологість |

Добрий |

Анодування + герметизація |

10-15 років |

|

Стрес -корозія |

Відмінно (T74/T76 Tempers) |

Не потрібен додатковий захист |

Надзвичайно низька сприйнятливість, перевершує 7075- T6 |

|

Відлущування |

Відмінна (T76 вдача) |

Не потрібен додатковий захист |

Надзвичайно низька сприйнятливість |

|

Гальванічна корозія |

Добрий |

Належна ізоляція |

Ретельний дизайн з різними металами |

Варіанти захисту поверхні:

Анодування:

Тип II (сірчана): 10-25 товщина мкм, підвищує знос та корозійну стійкість, можна пофарбувати

Тип III (жорсткий): 25-75 товщина мкм, для додатків високого зносу

Конверсійні покриття:

Chromate Conversion Coatings (MIL-DTL -5541): Відмінна основа для фарб або клеїв, забезпечує захист від корозії

Альтернативи без хрому: екологічно сумісні

Системи живопису:

Епоксидна грунтовка + поліуретанова вершина: забезпечує відмінний довгостроковий захист, підходить для аерокосмічного середовища

Обшивка:

У надзвичайних корозійних умовах може розглядатися обшивка з чистими алюмінієвими або корозійними шарами сплавів

8. Фізичні властивості для інженерного дизайну

|

Майно |

Цінність |

Розгляд проектування |

|

Щільність |

2,80 г/см³ |

Обчислення ваги та структурна оптимізація |

|

Діапазон плавлення |

482-635 ступінь |

Вікно очищення тепла та обмеження зварювання |

|

Теплопровідність |

150 W/m·K |

Теплове управління, дизайн тепловідностей |

|

Електропровідність |

37-39% IACS |

Електропровідність в електричних застосуванні |

|

Конкретне тепло |

860 j/kg · k |

Розрахунки теплової маси та теплоємності |

|

Теплове розширення (CTE) |

23.6 ×10⁻⁶/K |

Зміни розмірів через зміни температури |

|

Модуль Янга |

71,0 GPA |

Розрахунки відхилення та жорсткості |

|

Співвідношення Пуассона |

0.33 |

Параметр структурного аналізу |

|

Демпфірування |

Середньо-низький |

Вібрація та контроль шуму |

Дизайнерські міркування:

Діапазон робочої температури: -60 ступінь до +100 ступінь (міцність значно погіршується вище цього)

Кріогенні показники: незначне підвищення міцності при низьких температурах, міцність залишається хорошою

Магнітні властивості: не магнітні

Переробленість: Високоцінний матеріал, що підлягає переробці

Розмірна стабільність: Відмінно в T7451/T74511 Темперсах, придатних для точності обробки

Співвідношення сили до ваги: серед найвищих для алюмінієвих сплавів, ідеально підходить для аерокосмічних матеріалів

9. Забезпечення якості та тестування

Стандартні процедури тестування:

Хімічний склад:

Оптична спектроскопія

Інертний газовий синтез (вміст водню)

Перевірка всіх легованих елементів та ультра-низького вмісту домішок

Механічне випробування:

Тестування на розтяг (поздовжнє, поперечне, коротке поперечне)

Тестування твердості (Брінелл, кілька місць)

Тестування на розриву (K1c, за ASTM E399)

Тестування втоми (як потрібно, E . g ., втома, що обертається)

Тестування на розтріскування стресу (SCC, за ASTM G44, G47)

Неруйнівне тестування:

Ультразвукова перевірка (100% об'ємний, за AMS 2630 клас A1, AMS-STD -2154, або ASTM E2375 Рівень 2)

Едді Тестування струму (поверхневі та приповерхневі дефекти)

Перевірка проникнення (поверхневі дефекти)

Рентгенографічне тестування (внутрішні макроскопічні дефекти)

Мікроструктурний аналіз:

Визначення розміру зерна

Перевірка схеми потоку зерна

Оцінка осаду (TEM/SEM)

Оцінка ступеня перекристалізації

Розмірна перевірка:

CMM (координатна вимірювальна машина)

Діаметр, довжина, прямолінійність, явність тощо .

Стандартні сертифікати:

Звіт про випробування на млин (en 10204 3.1 або 3.2)

Сертифікація хімічного аналізу

Сертифікація механічних властивостей

Сертифікація термічної обробки/кування

Неруйнівна сертифікація тестування

Відповідність AMS 4106 (порядок), AMS 4107 (BAR), ASTM B247 (пошкодження) та інші аерокосмічні стандарти

AS9100 або ISO 9001 Сертифікація системи управління якістю

10. програми та дизайнерські міркування

Первинні програми:

Аерокосмічні структури:

Фюзеляжні рамки, крила, стрингери

Компоненти посадки

Роз'єми літаків та кріплення

Компоненти двигуна Pylon

Військові та оборони:

Структурні компоненти військових літаків

Ракетні та ракетні структури

Критичні навантажувальні деталі для бронетанкових транспортних засобів

Високопродуктивна техніка:

Високоточні компоненти випробувального обладнання

Критичні гоночні автомобільні частини

Форми та компоненти штампу (у конкретних випадках)

Переваги дизайну:

Ультра-висока сила та відмінне співвідношення сили до ваги

Опір вищого стресу розтріскування (SCC) (особливо при температурі T7451)

Хороша міцність на руйнування, краще, ніж 7075- T6

Процес кування оптимізує зерновий потік, підвищення стійкості до втоми та анізотропії

Нижнє гасіння залишкового стресу (шляхом лікування стресу)

Відмінна розмірна стабільність, придатна для точності обробки

Немагнітний

Обмеження дизайну:

Висока вартість, в першу чергу, використовується для критичних аерокосмічних застосувань

Погана зварюваність, звичайне зварювання не рекомендується

Надзвичайно погана формуваність, не підходить для холодної роботи

Погана теплостійкість, продуктивність швидко руйнується при підвищеній температурі

Надзвичайно вимогливі вимоги до обробки та термічної обробки, що потребує спеціалізованого обладнання та суворого контролю

Помірна корозійна стійкість, як правило, вимагає анодизації або захисту покриття

Економічні міркування:

Високопродуктивний сплав, початкова вартість значно вища, ніж алюмінієві сплави загального призначення

Складні процеси виробництва та огляду додають виробничих витрат

Незважаючи на високу вартість, його чудові показники незамінні у критичних додатках

Аспекти стійкості:

Високоцінний вторинний матеріал, що сприяє круговій економіці

Легка конструкція в аерокосмічній сприяє зменшенню споживання палива та викидів вуглецю

Виробничі процеси знаходяться в рамках суворого регулювання навколишнього середовища

Керівництво з вибору матеріалів:

Виберіть 7050, коли конструкція вимагає балансу максимальної міцності, відмінної міцності на руйнування, стійкості

Особливо підходить для компонентів, що несуть під тиском, посадкову передачу, локалів крила та інші критичні аерокосмічні структури

Виберіть T7651 вдачу, коли потрібна трохи більша міцність і потрібна специфічна стійкість до відлущування корозії

Не підходить для застосувань, що вимагають зварювання або складного формування холодного

Популярні Мітки: 7050 кування з алюмінієвої круглої смуги, Китай 7050 Виробники круглої смуги, постачальники, фабрика, фабрика, фабрика

Послати повідомлення