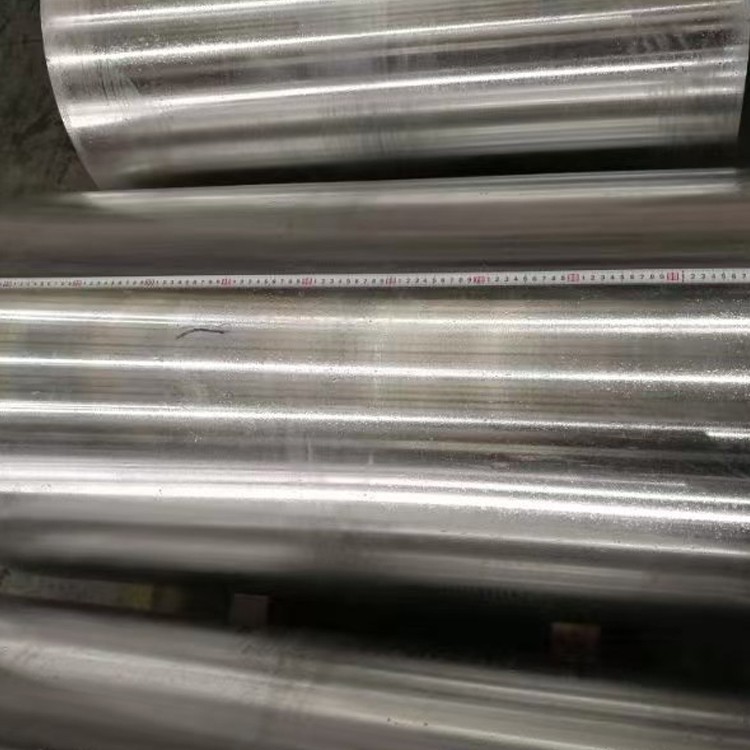

6061 Бар з алюмінієвого сплаву великого діаметру

6061 Алюмінієві сплави з великим діаметром відіграють важливу роль у промисловому виробництві та приділяли широку увагу та розпізнавання завдяки їх легкій та високій міцності, хорошій стійкості до корозії, відмінною продуктивністю обробки, хорошою термічною стійкістю та стійкістю до втоми, захистом від навколишнього середовища та стійкістю, а також різноманітними полями .}}

1. Склад матеріалу та виробничий процес

6061 Алюмінієвий сплав з великим діаметром-це універсальний, теплопровідний алюмінієвий-сагнісій-силіконовий сплав, який пропонує чудову міцність, хорошу корозійну стійкість, чудову зварювальну здатність та оброблюваність у широкому спектрі діаметрів, що робить його ідеальним для конструкцій, механічних деталей, транспорту та загального інженерного застосування:

Первинні елементи легування:

Магній (мг): 0.8-1.2% (посилює міцність)

Кремній (SI): 0.4-0.8% (Формує фазу зміцнення Mg₂si з магнієм)

Мідь (Cu): 0.15-0.40% (покращує міцність, трохи знижує резистентність до корозії)

Chromium (Cr): 0.04-0.35% (інгібує перекристалізацію, покращує резистентність стресу)

Базовий матеріал:

Алюміній (AL): більше або дорівнює 95,8% (баланс)

Контрольовані домішки:

Залізо (Fe): менше або дорівнює 0,70% макс

Цинк (Zn): менше або дорівнює 0,25% макс

Марганець (MN): менше або дорівнює 0,15% макс

Титан (Ti): менше або дорівнює 0,15% макс

Інші елементи: менше або дорівнює 0,05% кожен, менше або дорівнює 0,15%

Процес виробництва преміум -класу:

Підготовка розплаву:

Первинний алюміній з високою чистотою (мінімум 99,7%)

Точні додавання елементів з легким елементом з ± 0,05% толерантності

Розширена фільтрація через керамічні фільтри з піни (30-40 ppi)

Обробка SNIF (водень <0,10 мл/100 г)

Зернове вдосконалення з майстер-сплавом Al-Ti-B

Напівперервний кастинг з прямим кулею (DC) для отримання злитків великого діаметру

Гомогенізація:

550-580 ступінь для 6-12 годин

Рівномірний контроль температури: ± 5 градусів

Контрольна швидкість охолодження: 15-25 ступінь /година

Розчинення грубої інтерметаліки, усунення мікросгрегації

Гаряча робота (екструзія або кування):

Великі екструзійні преси: здатні виробляти смуги до 400 мм діаметром

Або кування: обробка злитків у смуги за допомогою радіальної кування або кування з закритої мірки

Температура деформації: 450-500

Забезпечує адекватну деформацію та вдосконалення зерна для оптимальної внутрішньої якості та потоку зерна

Обробка тепла розчину:

520-550 ступінь для 1-4 годин (залежність від діаметра)

Рівномірність температури: ± 3 градус

Швидкий перенесення в гасіння середовища (<10 seconds)

Гасіння:

Водне гасіння або полімерне гасіння

Контрольована швидкість охолодження для оптимальної твердості

Зниження стресу (для T651/T6511 Tempers):

Контрольоване розтягування (1-3% пластична деформація) для зменшення залишкового напруги

Штучне старіння (температура Т6):

160-180 ступінь для 8-18 годин

Рівномірність температури: ± 3 градус

Усі виробничі етапи підлягають суворому контролю якості та управління відстеженням .

2. Механічні властивості 6061 Алюмінієвого штанги великого діаметра

|

Майно |

O (відпалено) |

T4 |

T6 |

T651/T6511 |

Метод випробування |

|

Кінцева міцність на розрив |

110-145 MPA |

180-220 MPA |

290-320 MPA |

290-320 MPA |

ASTM E8 |

|

Міцність виходу (0,2%) |

40-60 MPA |

90-120 MPA |

240-270 MPA |

240-270 MPA |

ASTM E8 |

|

Подовження (2 дюйма) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Твердість (Брінелл) |

30-40 HB |

60-75 HB |

95-105 HB |

95-105 HB |

ASTM E10 |

|

Сила втоми (цикли 5 × 10⁸) |

70-90 MPA |

90-110 MPA |

95-110 MPA |

95-110 MPA |

ASTM E466 |

|

Сила зсуву |

70-90 MPA |

110-130 MPA |

190-210 MPA |

190-210 MPA |

ASTM B769 |

|

Модуль еластичності |

68,9 GPA |

68,9 GPA |

68,9 GPA |

68,9 GPA |

ASTM E111 |

Розподіл майна:

Осьові проти . радіальні властивості:<5% variation in strength properties

Внутрішня варіація властивостей у великих діаметрах: зазвичай менше 7% для T6/T651 Tempers

Варіація твердості ядра до поверхні:<5 HB

Залишковий стрес: низький рівень стресу в температурі T651/T6511, зниження спотворення обробки

3. Мікроструктурні характеристики

Ключові мікроструктурні особливості:

Структура зерна:

Подовжені зерна з деякими перекристалізованими зернами після гарячої роботи

Розмір зерна ASTM 4-7 (90-32 мкм)

Забезпечує рівномірну структуру зерна та вдосконалення у великих діаметрах через суворий контроль процесу

Розподіл осаду:

Фаза зміцнення MG₂SI: Тонка і рівномірно диспергована, забезпечуючи первинне зміцнення

Alfesi Intermetallics: контрольований розмір та розподіл

Диспероїди CR₂SI або Al₁₂mg₂Cr: гальмує ріст зерна, покращує резистентність до стресу

Розробка текстури:

Текстура волокна, введена екструзією/куванням

Міцність текстури має незначний вплив на механічні властивості; домінуюче вдосконалення зерна та затвердіння опадів є домінуючими

Особливості:

Рівномірний розподіл осадів на межах зерна

Перенасичений твердий розчин після лікування розчином

Утворення фаз опадів після лікування старіння

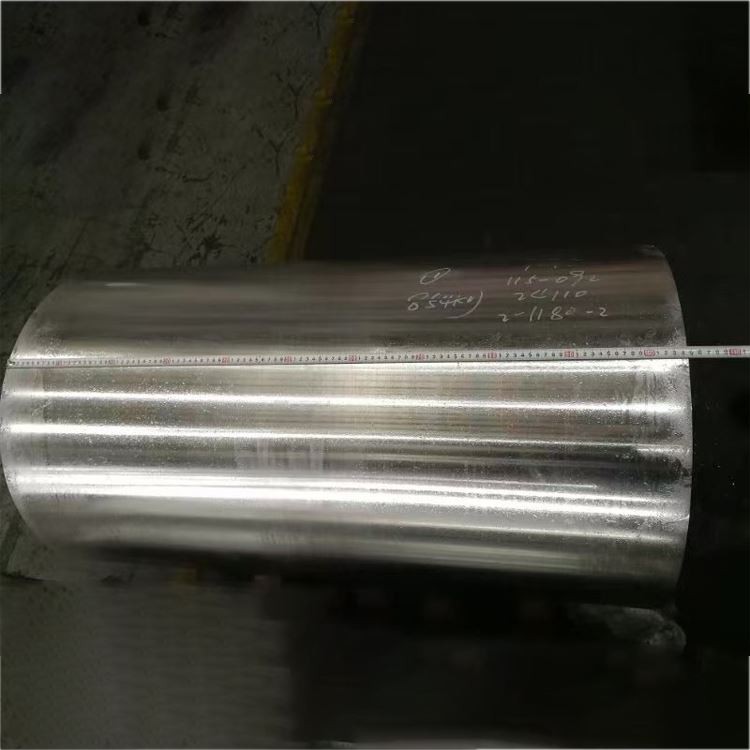

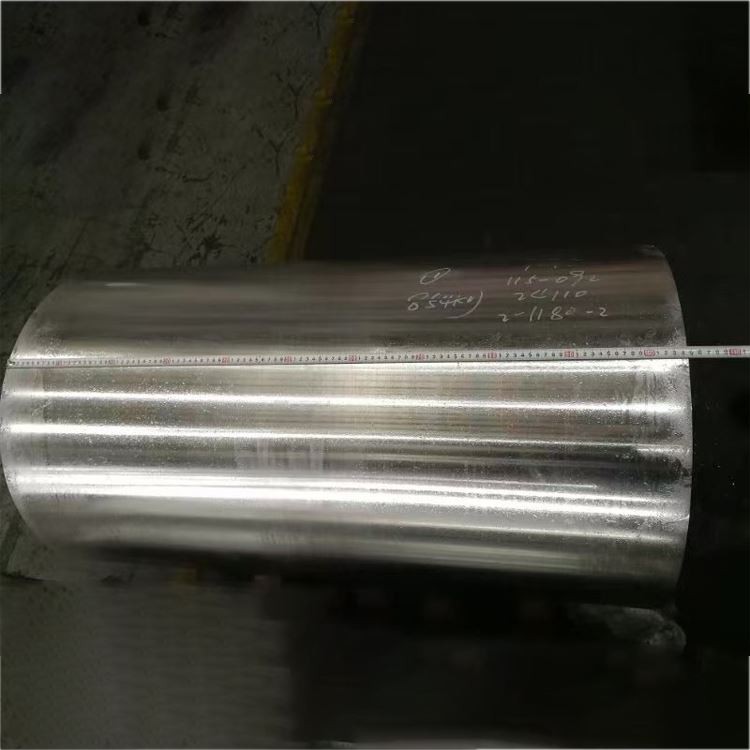

4. Розмірні специфікації та допуски

|

Параметр |

Стандартний діапазон |

Точність |

Комерційна толерантність |

Метод випробування |

|

Діаметр |

100-600 мм |

± 0,5 мм до 200 мм |

± 1,0 мм до 200 мм |

Мікрометр/супорта |

|

± 0,25% вище 200 мм |

± 0,5% вище 200 мм |

|||

|

Явність |

N/A |

50% толерантності до діаметрів |

75% толерантності |

Мікрометр/супорта |

|

Довжина |

1000-7000 мм |

± 5 мм |

± 10 мм |

Ручка |

|

Прямота |

N/A |

0,8 мм/м |

1,5 мм/м |

Випрямка/лазер |

|

Шорсткість поверхні |

N/A |

3,2 мкм ra max |

6,3 мкм ra max |

Профілометр |

|

Вирізати кінцеву кваліфікацію |

N/A |

0,5 градусів максимум |

1,0 градусів максимум |

Транспортер |

Стандартні доступні форми:

Круглий панель великого діаметра: діаметри від 100 мм до 600 мм

Спеціальна послуга з обмеженням до довжини доступна

Спеціальні допуски та поверхневі покриття (e . g ., очищений, земля, точність повернуто) доступний на запит

Доступний у засмічених і старших, або гасенерованих (T651) температури (T651)

5. Позначення температури та опції термічної обробки

|

Код температури |

Опис процесу |

Оптимальні програми |

Ключові характеристики |

|

O |

Повністю відпалений, пом'якшений |

Програми, що вимагають максимальної формуваності |

Найнижча міцність, максимальна пластичність |

|

T4 |

Розчин термо обробляється і природно віком |

Хороша формуваність із помірними вимогами до міцності |

Помірна сила, хороша формуваність |

|

T6 |

Розчин тепло обробляється та штучно у віці |

Високоміцні, структурні програми |

Максимальна сила і твердість |

|

T651 |

T 6 + Стрес, полегшений розтягуванням |

Критичні структурні компоненти, низький залишковий стрес |

Відмінна розмірна стабільність, низьке спотворення обробки |

|

T6511 |

T 6 + незначна розтягнення + випрямлення |

Низький залишковий стрес для нерегулярних форм |

Подібно до T651, але для нерегулярних перерізів |

Керівництво з вибору температури:

O: Для складних операцій холодного формування

T4: Для застосувань, що потребують подальшого формування або зварювання, з остаточною термообробкою

T6: Для загальних структурних та механічних частин, що потребують високої міцності

T651/T6511: Для брусків великого діаметра, що потребують мінімального спотворення обробки та високої стабільності

6. Характеристики обробки та виготовлення

|

Операція |

Матеріал інструментів |

Рекомендовані параметри |

Коментарі |

|

Обертання |

Карбід, алмаз |

Vc =250-600 м/хв, f =0.1-0.5 мм/оберт |

Швидкошвидкісна обробка дає чудову обробку поверхні |

|

Свердління |

Карбід, олов'яний покритий |

Vc =80-200 м/хв, f =0.15-0.40 мм/оберт |

Через охоплені свердла рекомендується, добре для глибоких дірок |

|

Фрезерування |

Карбід, HSS |

Vc =200-800 м/хв, fz =0.1-0.25 мм |

Високопозитивні кутові інструменти, велика глибина вирізання, висока подача |

|

Постукування |

HSS-E-PM, TICN покритий |

Vc =20-40 м/хв |

Хороша якість нитки, проста для натискання |

|

Розпусник |

Карбід, HSS |

Vc =80-150 м/хв, f =0.2-0.6 мм/оберт |

Толерантність H7/H8 |

|

Пиляння |

Лезо наконечники карбіду |

Vc =1000-3000 м/хв |

Ефективне різання, гладкі різання країв |

Керівництво виготовлення:

Рейтинг обробки: 80% (1100 алюміній=100%), поліпшення обробки при температурі Т6

Формування мікросхем: Легко утворює короткі, згорнуті чіпси, полегшення евакуації чіпа

Охолоджуюча рідина: водорозчинна різниця різання (5-10% концентрація)

Знос інструменту: низький, що веде до тривалого терміну експлуатації інструментів

Зварюваність: Відмінно з зварюванням TIG та MIG, мінімальна втрата міцності після зварювання

Термічна обробка: може бути гасте і витримає для підвищення міцності

Анодування: легко анодізований для естетичних та корозійних поверхонь

Пайка та пайка: можливо

Залишкове напруження: T651/T6511 Темпери значно зменшують залишкове напруження, мінімізуючи спотворення обробки

7. Системи стійкості та захисту корозії

|

Тип навколишнього середовища |

Рейтинг опору |

Метод захисту |

Очікувана ефективність |

|

Промислова атмосфера |

Дуже добре |

Чиста поверхня, необов’язкова анодування |

15-20+ років |

|

Морська атмосфера |

Добрий |

Анодування + герметизація або живопис |

5-10+ років з технічним обслуговуванням |

|

Занурення морської води |

Справедливий |

Катодний захист або живопис |

Залежати від якості покриття |

|

Висока вологість |

Дуже добре |

Чиста поверхня, необов’язкова анодування |

10-15+ років |

|

Стрес -корозія |

Дуже добре |

Відмінна продуктивність при температурі T6 |

Низька сприйнятливість |

|

Відлущування |

Дуже добре |

Стандартний захист |

Хороший опір |

|

Гальванічна корозія |

Добрий |

Належна ізоляція |

Ретельний дизайн з різними металами |

Варіанти захисту поверхні:

Анодування:

Тип II (сірчана): 10-25 товщина мкм, для декоративного та загального захисту

Тип III (жорсткий): 25-75 товщина мкм, для зносу та більший захист

Фарбування та герметизація: підвищує естетику та резистентність до корозії

Конверсійні покриття:

Chromate Conversion Coatings (MIL-DTL -5541): Відмінна адгезія та захист від корозії

Альтернативи без хрому: екологічно сумісні

Системи живопису:

Епоксидна грунтовка + поліуретанова вершина: для суворих середовищ

Порошкове покриття: висока міцність та естетика

Інші:

Електропування, вакуумне покриття тощо .

8. Фізичні властивості для інженерного дизайну

|

Майно |

Цінність |

Розгляд проектування |

|

Щільність |

2,70 г/см³ |

Обчислення ваги та структурна оптимізація |

|

Діапазон плавлення |

582-652 ступінь |

Термічна обробка та зварювальне вікно |

|

Теплопровідність |

167 W/m·K |

Розсіювання тепла та конструкція передачі |

|

Електропровідність |

40-43% IACS |

Електропровідність в електричних застосуванні |

|

Конкретне тепло |

897 Дж/кг · k |

Розрахунки теплової маси та теплоємності |

|

Теплове розширення (CTE) |

23.6 ×10⁻⁶/K |

Зміни розмірів через зміни температури |

|

Модуль Янга |

68,9 GPA |

Розрахунки відхилення та жорсткості |

|

Співвідношення Пуассона |

0.33 |

Параметр структурного аналізу |

|

Демпфірування |

Середньо-низький |

Вібрація та контроль шуму |

Дизайнерські міркування:

Діапазон робочої температури: -80 ступінь до +150 ступінь

Високотемпературні показники: Сила починає зменшуватися вище 100 градусів

Кріогенні показники: незначне підвищення міцності при низьких температурах, без крихкого переходу

Магнітні властивості: не магнітні

Переробленість: 100% переробка з високим значенням брухту

Формування: хороша при температурі Т4, обмежена при температурі Т6

Розмірна стабільність: Відмінно в температурі T651/T6511, придатні для точності обробки

Співвідношення сили до ваги: вигідно в структурних додатках

9. Забезпечення якості та тестування

Стандартні процедури тестування:

Хімічний склад:

Оптична спектроскопія

Рентгенівський флуоресцентний аналіз

Перевірка всіх основних елементів та вмісту домішок

Механічне випробування:

Тестування на розтяг (поздовжнє та поперечне)

Тестування твердості (Брінелл, кілька місць)

Тестування на втому (за потребою)

Неруйнівне тестування:

Ультразвуковий огляд (100% об'ємний, за ASTM B594/E2375)

Едді Тестування струму (поверхневі та приповерхневі дефекти)

Перевірка проникнення (поверхневі дефекти)

Мікроструктурний аналіз:

Визначення розміру зерна

Осад та інтерметалічна оцінка

Перевірка шаблону потоку зерна (для ковальних смуг)

Розмірна перевірка:

CMM (координатна вимірювальна машина)

Діаметр, довжина, прямолінійність, явність тощо .

Стандартні сертифікати:

Звіт про тестування матеріалу (en 10204 3.1 або 3.2)

Сертифікація хімічного аналізу

Сертифікація механічних властивостей

Сертифікація термічної обробки

Неруйнівна сертифікація тестування

Відповідність ASTM B221 (для екструдованої смуги), ASTM B211 (для прокатної/холодної бруски) або ASTM B247 (для підробленої смуги), як це можливо

10. програми та дизайнерські міркування

Первинні програми:

Структурні компоненти:

Архітектурні рамки та підтримка

Міст компоненти

Вантажні та морські конструкції

Основи автоматизації машин

Механічні частини:

Тіла клапана, тілами насосів

Вали, передачі

Болти, гайки, кріплення

Джиги та світильники

Транспортна промисловість:

Автомобільні деталі (шасі, підвіска)

Компоненти залізничного автомобіля

Велосипедні рами

Яхта та компоненти човна

Електроніка та точне обладнання:

Напівпровідникові деталі обладнання

Електронні компонентні корпуси

Компоненти медичного пристрою

Оптичні кронштейни

Відпочинок та споживчі товари:

Риболовні барабани

Спортивні товари

Фотографічне обладнання

Переваги дизайну:

Хороша загальна продуктивність: висока міцність, стійкість до корозії, легка машина, зварювальна машина

Хороше співвідношення сили до ваги при температурі Т6

Значне поліпшення сили після гасіння та старіння

Низьке спотворення обробки в T651/T6511 Tempers

Легко анодизувати та нанести різні поверхневі обробки

Відмінні характеристики зварювання

Дуже універсальний для різних галузей

Немагнітна для конкретних застосувань

Хороша переробність

Обмеження дизайну:

Нижча міцність порівняно з сплавами серії 7xxx

Корозійна стійкість у деяких морських середовищах не така хороша, як сплави серії 5xxx

Не підходить для застосувань, що вимагають надвисокої твердості та стійкості до зносу

Обмежена високотемпературна міцність (вище 150 градусів)

Здатність холодного формування не така хороша, як сплави, як 5052

Сила в звареній області може незначно зменшуватися

Економічні міркування:

Відмінна продуктивність за розумну вартість, що робить її ідеальною для багатьох додатків

Широка ланцюг поставок та виробничі потужність

Відносно низькі витрати на обробку

Хороша переробність зменшує витрати на брухт

Аспекти стійкості:

100% вторинна, висока використання ресурсів

Нижнє споживання енергії у виробництві порівняно зі сталь

Відносно низький вплив на навколишнє середовище протягом усього життєвого циклу

Довгий термін служби зменшує частоту заміни

Дотримується стандартів ROHS та досягнення, без шкідливих речовин

Керівництво з вибору матеріалів:

Виберіть 6061, коли необхідний сплав загального призначення з високою міцністю, хорошою зварювальністю та корозійною стійкістю

Виберіть 5052, коли потрібна максимальна формуваність, а міцність менш критична

Розглянемо сплави серії 2xxx або 7xxx, коли більш висока міцність є першорядною, а зварюваність не є основною проблемою

Температура T6 підходить для більшості структурних та механічних частин

T651/T6511 Проблеми підходять для деталей, що потребують точності обробки та низького залишкового напруги

Популярні Мітки: 6061 Бар з алюмінієвого сплаву з великим діаметром, Китай 6061 Виробники, постачальники, постачальники, фабрика, фабрика, фабрика, фабрика, фабрика

Послати повідомлення