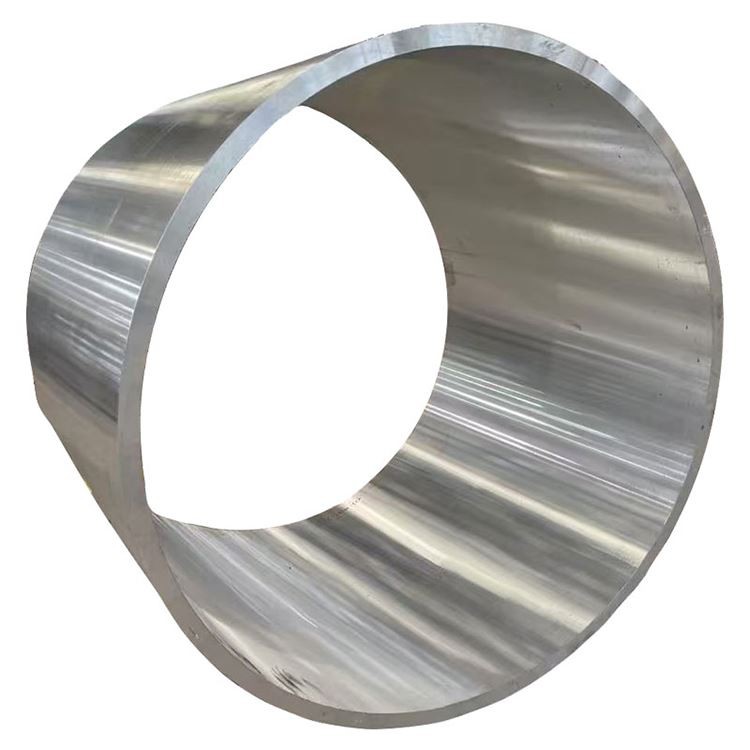

5A06 H112 Алюмінієве коване кільце

5A06 H112 Алюмінієве коване кільце відіграє важливу роль у декількох полях завдяки високій міцності, хорошій стійкості до корозії, відмінною продуктивністю зварювання та простоті обробки.

1. Склад матеріалу та виробничий процес

5A06 H112 Алюмінієве коване кільце-це високоміцний, алюмінієвий-магнезієвий сплав, що не піддається теплу (серії AL-MG), особливо відомий своєю відмінною корозійною резистентністю (особливо до морської води), хорошою зварювальністю, помірною міцністю та чудовими кріогенними властивостями. Температура H112 вказує на те, що матеріал був підроблений і згодом не піддавався точній холодній роботі або термічній обробці, тим самим зберігаючи його ковану мікроструктуру та деякий залишковий стрес. Через точний процес кування, його внутрішня мікроструктура оптимізована, при цьому потік зерна вирівнюється вздовж геометрії кільця, що робить її ідеальним вибором для застосувань, що вимагають надзвичайної резистентності до корозій, зварюваності та кріогенної міцності, таких як суднобудування, офшорна інженерія, ядерна промисловість, кріогенне обладнання та судна тиску::

Первинні елементи легування:

Магній (мг): 5. 8-6. 8% (первинний елемент зміцнення, забезпечує високу міцність і хорошу зварюваність)

Марганець (Mn): 0. 5-0. 8% (далі посилює міцність і уточнює зерно)

Chromium (Cr): 0. 10-0. 20% (гальмує перекристалізація, покращує резистентність стресу)

Titanium (ti): 0. 02-0. 10% (зернове вдосконалення)

Базовий матеріал:

Алюміній (AL): баланс

Контрольовані домішки:

Залізо (Fe): менше або дорівнює 0. 25% макс

Кремній (SI): менше або дорівнює 0. 40% макс

Мідь (Cu): менше або дорівнює 0. 10% макс

Цинк (Zn): менше або дорівнює 0. 20% Макс

Beryllium (be): 0. 0001-0. 005% (інгібує окислення)

Інші елементи: менше або дорівнює {{0}}. 05% кожен, менше або дорівнює 0,15% загальної

Процес преміум -класу:

Підготовка розплаву:

Первинний алюміній

Точний контроль легованих елементів з ± 0. 05% Толерантність

Просунута фільтрація та дегазація обробки (наприклад, SNIF або поворотне дегазація) забезпечують чистоту розплаву

Зернове вдосконалення (як правило, з майстер-сплавом Al-Ti-B)

Напівперервний кастинг з прямим кулею (DC) для отримання високоякісних злитків

Гомогенізація:

450-480 ступінь для 8-16 годин

Рівномірний контроль температури: ± 5 градусів

Забезпечує рівномірний розподіл легованих елементів та виключає мікросгрегацію

Підготовка заготовки:

Кондиціонер поверхні злиття (скальпінг або фрезер)

Ультразвукова перевірка для забезпечення внутрішньої бездоганності

Попереднє нагрівання: 380-420 ступінь, з точним контролем рівномірності температури

Послідовність кування (кільцева кування):

Засмучення: Забезпечення злиття на диск або зароблену форму при 380-420 ступінь

Пірсинг/пробивання: Створення центральної нори за допомогою проміжних штампів або оправок, поступово утворюючи форму кільця

КОКТНЯ Кільця: Використовуючи машину для прокатки кільця для осі та радіально розширювати форму кільця, подальше вдосконалення структури зерна та контрольних розмірів

Закінчання з кування: остаточне формування в штампах, щоб забезпечити геометричну точність та обробку поверхні

Температура кування: 350-400

Тиск кування: тисячі тонн, залежно від розміру та складності кільця

Мінімальне коефіцієнт зменшення: 3: 1 до 5: 1, забезпечення щільної, рівномірної внутрішньої структури, усунення структури лиття та утворення оптимізованого потоку зерна

Відпал (необов’язково):

Якщо необхідна подальша обробка або мікроструктурна коригування, відпал може бути здійснений після підробки для досягнення вдачі.

H112 Формування температури:

Після кування, матеріал зазнає лише незначної механічної обробки (якщо потрібно), наприклад, сплющення або випрямлення, без подальшої термічної обробки або холодної роботи, зберігаючи його підставений стан.

Усі виробничі етапи підлягають суворому контролю якості, неруйнівному тестуванню та управлінню відстеженням.

2. Механічні властивості 5A06 H112 Ковдне кільце

|

Майно |

H112 |

Метод випробування |

|

Кінцева міцність на розрив |

300-340 MPA |

ASTM E8 |

|

Міцність виходу (0. 2%) |

150-180 MPA |

ASTM E8 |

|

Подовження (2 дюйма) |

16-22% |

ASTM E8 |

|

Твердість (Брінелл) |

70-85 HB |

ASTM E10 |

|

Сила втоми (цикли 5 × 10⁸) |

120-150 MPA |

ASTM E466 |

|

Сила зсуву |

170-200 MPA |

ASTM B769 |

|

Жистка перелому (K1c, типово) |

28-35 mpa√m |

ASTM E399 |

Розподіл майна:

Радіальні та тангенціальні властивості: Кулені кільця виявляють хорошу анізотропію, з потоком зерна, що розподіляється дотично (окружно), забезпечуючи більш високу тангенціальну силу та резистентність до втоми.

Вплив товщини стінки на властивості: Сила може незначно збільшуватися в тонших стінових ділянках.

Варіація твердості ядра до поверхні: менше 5 год.

Залишкова напруга: H112 температура зберігає деякий залишковий стрес від кування; Якщо чутливість до залишкового стресу викликає занепокоєння, подальша обробка може вимагати зняття стресу.

Втома продуктивності: оптимізований потік зерна, утворений процесом кування, допомагає покращити термін втоми матеріалу.

Кріогенні показники: Сила і міцність навіть покращуються в надзвичайно низькотемпературних умовах, без крихкого переходу, що робить його чудовим кріогенним структурним матеріалом.

3. Мікроструктурні характеристики

Ключові мікроструктурні особливості:

Структура зерна:

Тонка, рівномірна змішана структура перекристалізованих зерен та витягнуті нереекристалізовані зерна, вирівняні дотично

Потік зерна сильно узгоджується з геометрією кільця, рівномірно розподіленим дотично, максимізуючи продуктивність матеріалу

Тонкі дисперсоїди, утворені марганцем (Mn), хромом (Cr) та титаном (Ti), ефективно гальмують ріст зерна та перекристалізація

Розмір зерна ASTM 6-9 (45-16 мкм)

Розподіл осаду:

-Mg₅al₈ Фаза: Тонка і рівномірно диспергована, діючи як первинна фаза зміцнення

Міжметалічні сполуки MG-AL: Розподіл на межах зерна ефективно контролюється, щоб уникнути чутливості до корозії стресу

Невелика кількість первинних інтерметалічних сполук, таких як Alfemn, ефективно розбиваються та диспергуються

Розробка текстури:

Процес кування створює конкретну текстуру корисну для тангенціальних властивостей

Особливості:

Висока металургійна чистота, мінімізація неметалічних дефектів включення

Контрольована безперервна осадження бета-фази на межах зерна підвищує резистентність до стресу

4. Розмірні специфікації та допуски

|

Параметр |

Стандартний діапазон |

Точність |

Комерційна толерантність |

Метод випробування |

|

Зовнішній діаметр |

100-2000 мм |

± 0. 8 мм до 500 мм |

± 1,5 мм до 500 мм |

Мікрометр/cmm |

|

± 0. 2% вище 500 мм |

± 0. 4% вище 500 мм |

|||

|

Внутрішній діаметр |

80-1900 мм |

± 0. 8 мм до 500 мм |

± 1,5 мм до 500 мм |

Мікрометр/cmm |

|

± 0. 2% вище 500 мм |

± 0. 4% вище 500 мм |

|||

|

Товщина стіни |

10-400 мм |

± 0. 5 мм |

± 1. 0 мм |

Мікрометр/cmm |

|

Висота |

20-600 мм |

± 0. 5 мм |

± 1. 0 мм |

Мікрометр/cmm |

|

Рівність |

N/A |

0. 2 мм/100 мм діаметр |

0. 4 мм/100 мм діаметр |

Квартильна датчик/CMM |

|

Концентрація |

N/A |

0. 2 мм |

0. 4мм |

Концентрична датчик/cmm |

|

Шорсткість поверхні |

N/A |

6,3 мкм ra max |

12,5 мкм Ра Макс |

Профілометр |

Стандартні доступні форми:

Кулені кільця: Зовнішній діаметр від 100 мм до 2000 мм, товщина стінки від 10 мм до 400 мм

Спеціальні розміри та геометрії, доступні відповідно до креслень та вимог клієнтів

Різні доступні умови обробки, наприклад, підроблені AS-IS, грубо обробляються

5. Позначення температури та варіанти загартування роботи

|

Код температури |

Опис процесу |

Оптимальні програми |

Ключові характеристики |

|

O |

Повністю відпалений, пом'якшений |

Програми, що вимагають максимальної формуваності або подальшої глибокої обробки |

Максимальна пластичність, найнижча міцність |

|

H111 |

Помірно напружується загартовано після повного відпалу |

Загальні структури, відмінні властивості після запилу |

Хороший баланс сили та пластичності |

|

H112 |

Сплющені лише після кування |

Підходить для подальшої обробки перед обробкою, з залишковими напруженнями від кування |

Заснований стан, помірна міцність, відмінна корозійна стійкість |

|

H321 |

Стабілізований H32 вдача |

Висока міцність, суворі вимоги до стійкості до корозії |

Відмінна стійкість до SCC, більша міцність |

Керівництво з вибору температури:

H112: При використанні встановленої мікроструктури та властивостей необхідна і подальша обробка.

O: Коли для кільця потрібні складні операції з холодним формуванням або максимальна пластичність.

H111: Коли потрібна більша міцність, ніж H112, зберігаючи при цьому хорошу пластичність та зварюваність.

H321: Коли є надзвичайно високі вимоги до резистентності до корозії (особливо розтріскування стресу), а також більш високі вимоги до сили.

Як сплав серії AL-MG, 5A06 не зміцнюється термічною обробкою; Різні H -температури в першу чергу досягаються за допомогою холодної роботи. Сама кування-це форма пластичної деформації, таким чином, H112 являє собою встановлений стан.

6. Характеристики обробки та виготовлення

|

Операція |

Матеріал інструментів |

Рекомендовані параметри |

Коментарі |

|

Обертання |

Карбід, PCD |

Vc =150-400 м/хв, f =0. 1-0. 4 мм/Rev |

Легко досягти хорошого оздоблення поверхні, помірний знос інструментів |

|

Свердління |

Карбід, олов'яний покритий |

Vc =60-150 м/хв, f =0. 15-0. 35 мм/Rev |

Через охоплені свердла рекомендується, добре для глибоких дірок |

|

Фрезерування |

Карбід, HSS |

Vc =200-600 м/хв, fz =0. 1-0. 25 мм |

Високопозитивні кутові інструменти, велика глибина вирізання, висока подача |

|

Постукування |

HSS-E-PM, TICN покритий |

Vc =15-30 м/хв |

Правильне змащення для хорошої якості нитки |

|

Розпусник |

Карбід, HSS |

Vc =50-100 м/хв, f =0. 2-0. 5 мм/Rev |

Толерантність H7/H8 |

|

Пиляння |

Лезо наконечники карбіду |

Vc =800-2000 м/хв |

Ефективне різання для брусків великого діаметру |

Керівництво виготовлення:

Рейтинг обробки: 70% (1100 алюміній=100%), хороша обробка, нижче 2xxx та 7xxx сплавів

Формування чіпів: Кухені чіпси, як правило, обмотуватися навколо інструментів, вимагає хороших вимикачів чіпів

Охолоджуюча рідина: водорозчинна різання рідини (8-12% концентрація), охолодження високої швидкості

Знос інструменту: Потрібна регулярна перевірка інструментів

Зварюваність: Відмінно з зварюванням TIG та MIG, одним з найкращих алюмінієвих сплавів із зварюванням

Холодна робота: Хороша формуючість при температурі, помірна при температурі H112

Гаряча робота: Рекомендована температура 300-400 ступінь

Стрес -корозія Тріщина: Температура H112 має відмінну стійкість до стресу корозійного розтріскування

Кріогенні властивості: зберігає або покращує міцність і міцність при надзвичайно низьких температурах

7. Системи стійкості та захисту корозії

|

Тип навколишнього середовища |

Рейтинг опору |

Метод захисту |

Очікувана ефективність |

|

Промислова атмосфера |

Відмінний |

Чиста поверхня |

20+ років |

|

Морська атмосфера |

Відмінний |

Чиста поверхня |

15-20+ років |

|

Занурення морської води |

Дуже добре |

Катодний захист або живопис |

10-15+ років з технічним обслуговуванням |

|

Висока вологість |

Відмінний |

Чиста поверхня |

20+ років |

|

Стрес -корозія |

Відмінна (H112 вдача) |

Не потрібен додатковий захист |

Надзвичайно низька сприйнятливість |

|

Відлущування |

Відмінний |

Стандартний захист |

Надзвичайно низька сприйнятливість |

|

Гальванічна корозія |

Добрий |

Належна ізоляція |

Ретельний дизайн з різними металами |

Варіанти захисту поверхні:

Анодування:

Тип II (сірчана): 10-25 товщина мкм забезпечує додатковий захист та естетику

Тип III (жорсткий): 25-75 товщина мкм, підвищує стійкість та твердість зносу

Фарбування та герметизація: підвищує естетику та резистентність до корозії

Конверсійні покриття:

Chromate Conversion Coatings (MIL-DTL -5541): Відмінна основа для фарб або клеїв

Альтернативи без хрому: екологічно сумісні

Системи живопису:

Епоксидна грунтовка + поліуретанова вершина: забезпечує відмінний довгостроковий захист, особливо для морських застосувань

8. Фізичні властивості для інженерного дизайну

|

Майно |

Цінність |

Розгляд проектування |

|

Щільність |

2,66 г/см³ |

Легкий дизайн, центр ваги |

|

Діапазон плавлення |

575-635 ступінь |

Параметри зварювання та лиття |

|

Теплопровідність |

121 W/m·K |

Теплове управління, дизайн тепловідностей |

|

Електропровідність |

34% IACS |

Електропровідність в електричних застосуванні |

|

Конкретне тепло |

897 Дж/кг · k |

Розрахунки теплової маси та теплоємності |

|

Теплове розширення (CTE) |

24.0 ×10⁻⁶/K |

Зміни розмірів через зміни температури |

|

Модуль Янга |

70,3 GPA |

Розрахунки відхилення та жорсткості |

|

Співвідношення Пуассона |

0.33 |

Параметр структурного аналізу |

|

Демпфірування |

Помірний |

Вібрація та контроль шуму |

Дизайнерські міркування:

Діапазон робочої температури: -200 ступінь до +80 ступінь (довгострокове використання вище цієї температури може призвести до сенсибілізації, що впливає на опір SCC)

Кріогенні показники: підтримує або покращує силу та міцність при надзвичайно низьких температурах, ідеально підходить для кріогенних структурних матеріалів

Магнітні властивості: не магнітні

Переробленість: 100% переробка з високим значенням брухту

Формування: хороша при температурі, помірна при температурі H112

Розмірна стабільність: хороша розмірна стабільність після кування та полегшення стресу

Співвідношення сили до ваги: вигідно у застосуванні, що потребують високої міцності та корозійної стійкості

9. Забезпечення якості та тестування

Стандартні процедури тестування:

Хімічний склад:

Оптична спектроскопія

Рентгенівський флуоресцентний аналіз

Перевірка всіх основних елементів та вмісту домішок

Механічне випробування:

Тестування на розтяг (радіальне, тангенціальне, осьове)

Тестування твердості (Брінелл, кілька місць)

Тестування впливу (charpy v-notch, особливо для кріогенних застосувань)

Тестування на втому (за потребою)

Неруйнівне тестування:

Ультразвукова перевірка (100% об'ємний, за ASTM B594/E2375, або AMS 2630)

Едді Тестування струму (поверхневі та приповерхневі дефекти)

Перевірка проникнення (поверхневі дефекти)

Рентгенографічне тестування (внутрішні макроскопічні дефекти)

Мікроструктурний аналіз:

Визначення розміру зерна

Оцінка осадів та інтерметалічної сполуки

Перевірка схеми потоку зерна

Тестування на корозію стресу

Розмірна перевірка:

CMM (координатна вимірювальна машина)

Зовнішній діаметр, внутрішній діаметр, товщина стінки, висота, площина, концентрація тощо.

Стандартні сертифікати:

Звіт про тестування матеріалу (en 10204 3. 1 або 3.2)

Сертифікація хімічного аналізу

Сертифікація механічних властивостей

Сертифікація термічної обробки/кування

Неруйнівна сертифікація тестування

Відповідність ASTM B247 (пошкодження), GB/T 3880 (китайський стандарт), en aw -5083/5a06 тощо.

10. Застосування та міркування дизайну

Первинні програми:

Морська промисловість:

Корабельне будівництво та будівництво яхт (корпусні споруди, обладнання на палубі, трубопроводи з морською водою)

Структурні компоненти на березі буріння

Обладнання для опріснення

Підводні компоненти

Кріогенна інженерія:

Закричені резервуари для зберігання природного газу (СПГ) та переносні трубопровідні кільця

Компоненти кріогенного обладнання

Судна тиску:

Фланці та кілець середнього та високого тиску

Компоненти обладнання, що несуть під тиском,

Ядерна промисловість:

Компоненти системи охолодження ядерного реактора

Радіаційні екранування структури

Залізничний транзит:

Структурні компоненти високошвидкісного поїзда

Переваги дизайну:

Відмінна резистентність до корозії, особливо в морських та промислових умовах, з дуже високою стійкістю до корозії морської води

Вища зварюваність, з високою міцністю на зварювання та хорошою пластичністю

Виняткова кріогенна міцність, з покращеними властивостями при надзвичайно низьких температурах

Помірна міцність і хороша пластичність, що підходить для структурних компонентів

Процес кування оптимізує зерновий потік та внутрішню якість

Відмінна стійкість до стресового розтріскування та відлущування корозії

Легка, сприяючи економії енергії та зменшення викидів

Немагнітний

Обмеження дизайну:

Не може бути зміцнена термічною обробкою; Межа міцності нижче 2xxx та 7xxx серії з високою міцністю

Довгострокове використання вище 65 градусів може призвести до сенсибілізації (через осадження фази Mg₂al₃), підвищення сприйнятливості до стресової корозії. Робочу температуру потрібно контролювати або обрана температура H321.

Рівень міцності нижчий за температури H116/H321 5083, але може працювати краще в конкретних корозійних умовах.

Відносно більша вартість.

Економічні міркування:

Високопродуктивні матеріали, більша початкова вартість, але тривалий термін експлуатації та низькі витрати на обслуговування

Відмінна резистентність до корозії знижує потреби довгострокового захисту

Хороша зварюваність знижує вартість виготовлення складних конструкцій

Легкі властивості допомагають зменшити витрати на транспортне паливо

Аспекти стійкості:

100% переробка з високою ефективністю використання ресурсів

Процеси виробництва алюмінію стають все більш екологічними, із зменшенням споживання енергії

Довгий термін служби зменшує створення відходів

Керівництво з вибору матеріалів:

Виберіть ковані кільця 5A06 H112, коли висока міцність, виняткова корозійна резистентність (особливо до морської води), чудова зварюваність та кріогенні властивості, а верхня межа міцності не така критична, як для 7075/7050.

Для структур, що обслуговують довгострокову перспективу при температурі вище 65 градусів, слід вибирати температуру H321, або інші розглянуті сплави.

Підходить для критичних застосувань у морській, кріогенній та ядерній промисловості як конструкційних та тискових компонентів.

Популярні Мітки: 5A06 H112 Алюмінієве коване кільце, China 5A06 H112 Виробники алюмінієвого кованого кільця, постачальники, фабрика

Послати повідомлення