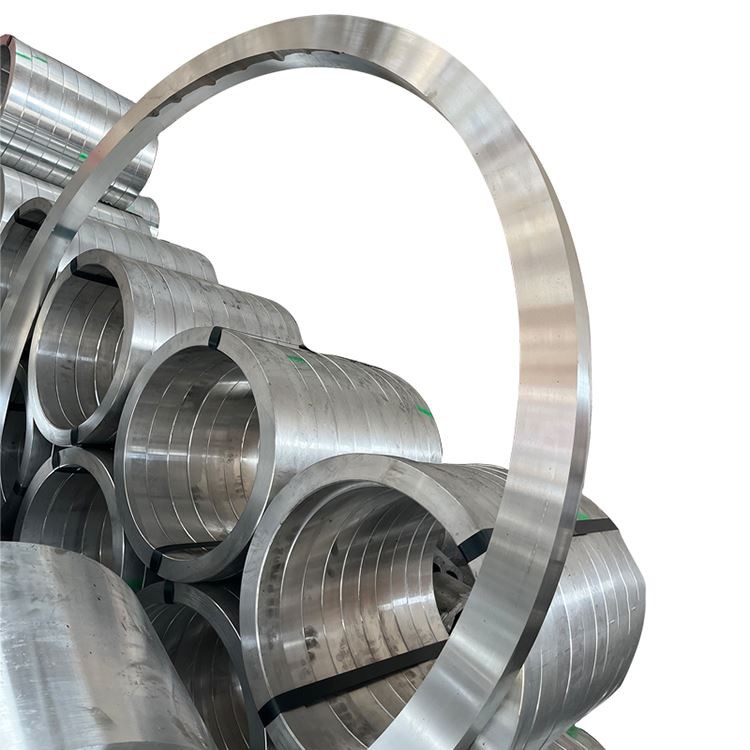

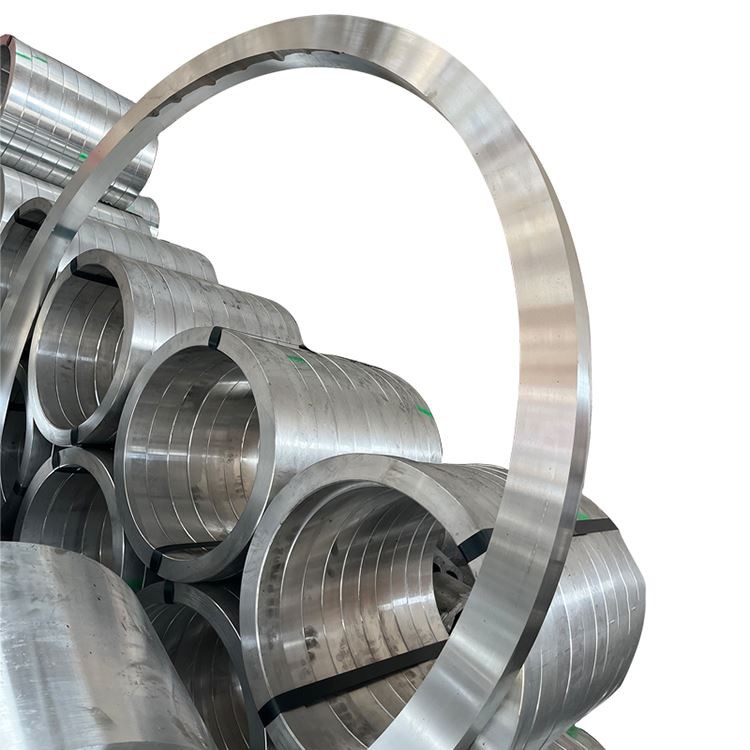

5083 Кільце великого діаметра з алюмінієвого сплаву

5083 Кільце з великим діаметром з алюмінієвого сплаву-це високопродуктивний та багатофункціональний алюмінієвий сплавський продукт з широкими перспективами застосування та ринковим потенціалом.

1. Склад матеріалу та виробничий процес

Кінцеве кільце з алюмінієвим сплавом великого діаметру-це високоміцний, алюмінієвий-магнезієвий сплав, що не має нагрівання (серії AL-MG), відомий своєю винятковою резистентністю до корозії (особливо в морських та промислових умовах), відмінною зварювальністю, хорошою помірною силою та видатною кріогенною міцністю. Через точне кування, особливо для кільця великого діаметру, його внутрішня мікроструктура оптимізована, при цьому потік зерна вирівнюється вздовж геометрії кільця, що робить цей матеріал ідеальним вибором для застосувань, що вимагають надзвичайної надійності, корозійної стійкості, зварювання та продуктивності у великих конструкційних компонентах, таких як суднобудування, офшталійські інженерії, інженерії, що займаються військовими виробництвом:

Первинні елементи легування:

Магній (мг): 4. 0-4. 9% (первинний елемент зміцнення, забезпечує міцність і хорошу зварюваність)

Марганець (Mn): {{0}}. 4-1. 0% (далі посилює міцність і уточнює зерно)

Chromium (Cr): 0. 05-0. 25% (інгібує перекристалізацію, покращує резистентність стресу)

Titanium (Ti): 0. 15% Макс (уточнення зерна)

Базовий матеріал:

Алюміній (AL): баланс

Контрольовані домішки:

Iron (Fe): 0. 40% Макс

Кремній (SI): 0. 40% Макс

Мідь (Cu): 0. 10% Макс

Цинк (Zn): 0. 25% Макс

Інші елементи: {{0}}. 05% Макс кожен, 0,15% максимум

Процес преміум -класу (для кільця великого діаметра):

Підготовка розплаву:

Первинний алюміній з високою чистотою (мінімум 99,7%)

Точний контроль лепівних елементів з ± 0. 03% Толерантність

Просунута фільтрація та дегазуюча обробка (наприклад, інертна обрізка газу, Snif, вакуумна дегазація) забезпечують ультра-високу чистоту розплаву, мінімізуючи включення

Зернове вдосконалення (як правило, з майстер-сплавом Al-Ti-B) для отримання рівномірної та тонкої конструкції

Спеціально розроблені системи лиття прямого чілла (постійного струму) для виробництва злиттів великого розміру з високою внутрішньою якістю, можливо, використовуючи технологію електромагнітного перемішування (EMC) для поліпшення якості злиття

Гомогенізація:

Багатоступенева гомогенізація при 450-480 ступеня для 16-36 годин (залежно від розміру злиття)

Рівномірний контроль температури: ± 3 градус, забезпечення рівномірного розподілу легованих елементів, усунення макросегрегації та покращеної пластичності

Підготовка заготовки:

Кондиціонер поверхні з’їзду (скальпінг або фрезер) для видалення дефектів поверхні

100% ультразвукова перевірка для забезпечення внутрішньої бездоганності (відповідно до класу AMS 2630 класу A1 або ASTM E2375 рівень 2)

Попереднє нагрівання: 380-420 ступінь з точним контролем рівномірності температури для забезпечення пластичності перед деформацією

Послідовність кування (підробки кільця великого діаметру):

Засмучує: численні засмучуючі етапи великих злитків при 380-420 ступеня, щоб руйнувати структуру, що склався, і утворити млинець або диск у формі диска

Пірсинг: Створення центрального отвору на великих гідравлічних пресах за допомогою штампів або оправок, поступово утворюючи кільцевий отвір і стискаючи кільцеву стінку, ще більше вдосконалення зерна

Кокрання кільця: Критичний процес прокатки кільця на машинах з кочення великим діаметром. Через осьове та променеве відновлення, потік зерна сильно вирівнюється по окружно уздовж кільця, усуваючи внутрішні порожнечі та пористість, покращуючи щільність та окружні властивості. Кокання кільця, як правило, виконується в декількох проходах, щоб забезпечити рівномірну деформацію та уникнути дефектів.

Обробка кування (необов’язково): Для кільця, що вимагають надзвичайно високої розмірної точності, остаточне формування може бути виконане на великих пресах для кування, щоб забезпечити геометричну точність та якість поверхні.

Температура кування: 350-400 ступінь (точно контролюється), щоб запобігти надмірному росту зерна та розтріскування

Тиск кування: десятки від тисяч до сотень тисяч тонн, використовуючи великі гідравлічні преси та машини для кочення кільця, щоб забезпечити достатню деформацію великих заготовки

Мінімальне коефіцієнт зменшення: 4: 1 до 6: 1, забезпечення щільної, рівномірної внутрішньої структури, повне усунення структури, що перебуває у складі, та утворення оптимізованого потоку зерна

Відпал (необов’язково):

Якщо потрібна подальша обробка або якщо чутливість до залишкового стресу викликає занепокоєння, відпал (O -вдача) може бути здійснена після підробки до зниження твердості та підвищення пластичності.

Подальші методи лікування та стабілізаційна обробка (з формуванням H Tempers):

H111: Помірно напружується загартовано після повного відпалу, придатного для загальних структур.

H112: сплющено лише після кування, зберігаючи підсунутий стан, придатний для подальшої обробки перед обробкою.

H321: стабілізована температура H32, забезпечуючи відмінну резистентність до стресу.

Усі виробничі етапи підлягають жорсткому контролю якості, неруйнівним тестуванню та управлінню відстеженням, особливо для внутрішнього контролю якості великих діаметрів.

2. Механічні властивості 5083 Кусте великого діаметра

|

Майно |

H112 |

H321 |

O |

Метод випробування |

|

Кінцева міцність на розрив |

300-340 MPA |

310-350 MPA |

270-300 MPA |

ASTM E8 |

|

Міцність виходу (0. 2%) |

150-180 MPA |

215-260 MPA |

120-150 MPA |

ASTM E8 |

|

Подовження (2 дюйма) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Твердість (Брінелл) |

70-85 HB |

95-110 HB |

60-70 HB |

ASTM E10 |

|

Сила втоми (цикли 5 × 10⁸) |

120-150 MPA |

130-160 MPA |

90-120 MPA |

ASTM E466 |

|

Сила зсуву |

170-200 MPA |

190-220 MPA |

150-180 MPA |

ASTM B769 |

|

Жистка перелому (K1c, типово) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Розподіл майна:

Радіальні та тангенціальні властивості: Кологі великого діаметра мають відмінну анізотропію. Кільцеве кочення сильно вирівнює зерновий потік окружно по кільця, забезпечуючи більш високу тангенціальну силу, стійкість до втоми та міцність на руйнування. Радіальні та осьові властивості можуть бути трохи нижчими, але різниця контролюється.

Вплив товщини стінки на властивості: Сила може незначно збільшуватися в тонших стінових ділянках. Для кільця з товстими стінами великого діаметра рівномірність властивостей ядра та поверхні має вирішальне значення, що забезпечується процесом кування.

Варіація твердості ядра до поверхні: менше 5 год.

Залишкова напруга: H112 температура зберігає деякий залишковий стрес від кування. Температура H321 значно знижує залишковий стрес за допомогою стабілізаційного лікування та покращує резистентність до стресу.

Продуктивність втоми: оптимізований потік зерна та щільна мікроструктура, утворена процесом кування, значно покращує термін втоми матеріалу та стійкість до розповсюдження тріщин втоми, що особливо критично важливо у великих структурних компонентах.

Кріогенні показники: Сила і міцність навіть покращуються в надзвичайно низькотемпературних умовах, без крихкого переходу, що робить його чудовим кріогенним структурним матеріалом.

3. Мікроструктурні характеристики

Ключові мікроструктурні особливості:

Структура зерна:

Тонка, рівномірна змішана структура перекристалізованих зерен та витягнуті нереекристалізовані зерна, вирівняні дотично

Потік зерна сильно узгоджується з геометрією кільця, рівномірно розподіленим дотично, максимізуючи продуктивність матеріалу

Тонкі дисперсоїди, утворені марганцем (Mn), хромом (Cr) та титаном (Ti), ефективно гальмують ріст зерна та перекристалізація

Розмір зерна ASTM 6-9 (45-16 мкм) або більш тонкі зерна (ASTM 8-10)

Розподіл осаду:

Фаза Mg₂al₃: Тонка і рівномірно диспергована, виступаючи як первинна фаза зміцнення

Безперервна осадження mg₂al₃ на межах зерна ефективно контролюється, щоб уникнути чутливості до корозії стресу

Невелика кількість первинних інтерметалічних сполук, таких як Alfemn, ефективно розбиваються та розсіюються з контрольованим розміром та кількістю

Розробка текстури:

Процес кування створює специфічну текстуру, сприятливий для тангенціальних властивостей, оптимізації сили, міцності та стійкості до втоми

Особливості:

Ультра-висока металургійна чистота, мінімізуючи неметалічні дефекти включення за допомогою вдосконалених технологій плавлення та лиття

Морфологія та розподіл безперервних зернових прикордонних осадів (бета -фаза) точно контролюються для максимальної стійкості до стресу

4. Розмірні специфікації та допуски

|

Параметр |

Стандартний діапазон |

Точність |

Комерційна толерантність |

Метод випробування |

|

Зовнішній діаметр |

500-4000+ мм |

± 1. 0 мм до 1000 мм |

± 2. 0 мм до 1000 мм |

Мікрометр/cmm |

|

± 0. 1% вище 1000 мм |

± 0. 2% вище 1000 мм |

|||

|

Внутрішній діаметр |

400-3900+ мм |

± 1. 0 мм до 1000 мм |

± 2. 0 мм до 1000 мм |

Мікрометр/cmm |

|

± 0. 1% вище 1000 мм |

± 0. 2% вище 1000 мм |

|||

|

Товщина стіни |

50-600+ мм |

± 0. 5 мм |

± 1. 0 мм |

Мікрометр/cmm |

|

Висота |

50-800+ мм |

± 0. 5 мм |

± 1. 0 мм |

Мікрометр/cmm |

|

Рівність |

N/A |

0. 3 мм/м |

0. 6 мм/м |

Квартильна датчик/CMM |

|

Концентрація |

N/A |

0. 3 мм |

0. 6 мм |

Концентрична датчик/cmm |

|

Шорсткість поверхні |

N/A |

6,3 мкм ra max |

12,5 мкм Ра Макс |

Профілометр |

Стандартні доступні форми:

Підроблені кільця: Зовнішній діаметр до 4000 мм+, товщина стінок до 600 мм+

Спеціальні розміри та геометрії, доступні відповідно до креслення та вимог клієнтів, пропонуючи різні умови, від підсвічування заготовки до грубих або оброблених станів

Доступний у різних темпах термічної обробки, таких як O, H112, H321

5. Позначення температури та варіанти загартування роботи

|

Код температури |

Опис процесу |

Оптимальні програми |

Ключові характеристики |

|

O |

Повністю відпалений, пом'якшений |

Програми, що вимагають максимальної формуваності або подальшої глибокої обробки |

Максимальна пластичність, найнижча міцність |

|

H111 |

Помірно напружується загартовано після повного відпалу |

Загальні структури, відмінні властивості після запилу |

Хороший баланс сили та пластичності |

|

H112 |

Сплющені лише після кування |

Підходить для подальшої обробки перед обробкою, з залишковими напруженнями від кування |

Заснований стан, помірна міцність, відмінна корозійна стійкість |

|

H321 |

Стабілізований H32 вдача |

Висока міцність, суворі вимоги до корозійної резистентності (особливо SCC) |

Відмінна стійкість до SCC, більша міцність |

|

H116 |

H112 вдача за допомогою спеціальної стабілізаційної обробки |

Висока міцність, відмінна СКК та відлущування корозії |

Найкраща стійкість до корозії та висока міцність |

Керівництво з вибору температури:

O: Коли для кільця великого діаметру необхідні складні операції з холодним утворенням, або як початковий стан для подальшої обробки.

H112: При використанні встановленої мікроструктури та властивостей необхідна і подальша обробка.

H321: Коли надзвичайно високі вимоги до резистентності до корозії (особливо розтріскування стресу) присутні, а також вимоги до більш високої міцності, які зазвичай використовуються у структурах товстого стіни великого діаметру.

H116: Коли існують найсуворіші вимоги до SCC та відлущування корозійного опору, як правило, використовуються для тонкостінних структур у морських середовищах, але не придатні для товстих секцій через обмеження стабілізації. Для підроблених кілець великого діаметра H321 є більш практичним і відмінним вибором.

6. Характеристики обробки та виготовлення

|

Операція |

Матеріал інструментів |

Рекомендовані параметри |

Коментарі |

|

Обертання |

Карбід, PCD |

Vc =150-500 м/хв, f =0. 1-0. 5 мм/Rev |

Легко досягти хорошої поверхні, увага до евакуації чіпа |

|

Свердління |

Карбід, олов'яний покритий |

Vc =60-180 м/хв, f =0. 15-0. 4 мм/Rev |

Через охоплені свердла рекомендується, добре для глибоких дірок |

|

Фрезерування |

Карбід, HSS |

Vc =200-700 м/хв, fz =0. 1-0. 3 мм |

Високопозитивні кутові інструменти, велика глибина вирізання, висока подача |

|

Постукування |

HSS-E-PM, TICN покритий |

Vc =15-30 м/хв |

Правильне змащення для хорошої якості нитки |

|

Шліфування |

Оксид алюмінію, колеса CBN |

Використовуйте обережно, може спричинити поверхневі опіки та залишковий стрес |

Суворий контроль параметрів та охолодження, якщо це необхідно |

|

Полірування |

М'які колеса, абразивна паста |

Покращує обробку поверхні, зменшує концентрацію стресу |

Чиста поверхня після полірування |

Керівництво виготовлення:

Рейтинг обробки: 70% (1100 алюміній=100%), хороша обробка, нижча за 2xxx та 7xxx сплавів, але вище чистого алюмінію

Формування мікросхем: Кухені чіпси, як правило, обмотуватися навколо інструментів, вимагає хороших вимикачів чіпів та охолоджуючої рідини з високим потоком

Охолоджуюча рідина: водорозчинна різання рідини (8-12% концентрація), охолодження високої швидкості

Знос інструменту: Потрібна регулярна перевірка інструментів

Зварюваність: Відмінно з зварюванням TIG та MIG, одним з найкращих алюмінієвих сплавів із зварювальними, з високою міцністю на зварювання, придатним для складання великих складних конструкцій

Холодна робота: Хороша формуваність при температурі, помірна при температурі H112, погана при температурі H321

Гаряча робота: рекомендований діапазон температури 300-400 ступінь, з суворим контролем за кількістю деформації та швидкістю

Стрес -корозія Тріщина: Темпери H321 та H116 мають відмінну стійкість до розтріскування стресу

Кріогенні властивості: зберігає або покращує міцність і міцність при надзвичайно низьких температурах, без крихкого переходу

7. Системи стійкості та захисту корозії

|

Тип навколишнього середовища |

Рейтинг опору |

Метод захисту |

Очікувана ефективність |

|

Промислова атмосфера |

Відмінний |

Чиста поверхня |

20+ років |

|

Морська атмосфера |

Відмінний |

Чиста поверхня |

15-20+ років |

|

Занурення морської води |

Відмінний |

Катодний захист або живопис |

10-20+ років з технічним обслуговуванням |

|

Висока вологість |

Відмінний |

Чиста поверхня |

20+ років |

|

Стрес -корозія |

Відмінно (H321/H116 Tempers) |

Не потрібен додатковий захист |

Надзвичайно низька сприйнятливість |

|

Відлущування |

Відмінно (H321/H116 Tempers) |

Стандартний захист |

Надзвичайно низька сприйнятливість |

|

Гальванічна корозія |

Добрий |

Належна ізоляція |

Ретельний дизайн з різними металами |

Варіанти захисту поверхні:

Анодування:

Тип II (сірчана): 10-25 товщина мкм забезпечує додатковий захист та естетику

Тип III (жорсткий): 25-75 товщина мкм, підвищує стійкість та твердість зносу

Конверсійні покриття:

Chromate Conversion Coatings (MIL-DTL -5541): Відмінна основа для фарб або клеїв

Альтернативи без хрому: екологічно сумісні

Системи живопису:

Епоксидна грунтовка + поліуретанове покриття: забезпечує відмінний довгостроковий захист, особливо для морських та морських додатків

8. Фізичні властивості для інженерного дизайну

|

Майно |

Цінність |

Розгляд проектування |

|

Щільність |

2,66 г/см³ |

Легкий дизайн, центр ваги |

|

Діапазон плавлення |

570-640 ступінь |

Параметри зварювання та лиття |

|

Теплопровідність |

120 W/m·K |

Теплове управління, дизайн тепловідностей |

|

Електропровідність |

33% IACS |

Електропровідність в електричних застосуванні |

|

Конкретне тепло |

897 Дж/кг · k |

Розрахунки теплової маси та теплоємності |

|

Теплове розширення (CTE) |

23.8 ×10⁻⁶/K |

Зміни розмірів через зміни температури |

|

Модуль Янга |

70,3 GPA |

Розрахунки відхилення та жорсткості |

|

Співвідношення Пуассона |

0.33 |

Параметр структурного аналізу |

|

Демпфірування |

Помірний |

Вібрація та контроль шуму |

Дизайнерські міркування:

Діапазон робочої температури: -270 ступінь до +80 ступінь (довгострокове використання вище 65 градусів може призвести до сенсибілізації, що впливає на чутливість до SCC)

Кріогенні показники: підтримує або покращує силу та міцність при надзвичайно низьких температурах, без крихкого переходу, ідеально підходить для кріогенних структурних матеріалів, широко використовується в цистернах СПГ

Магнітні властивості: не магнітні

Переробленість: 100% переробка з високим значенням брухту

Формування: Добре при температурі, помірний при температурі H112, поганий при температурі H321

Розмірна стабільність: хороша розмірна стабільність після кування та стабілізації

Співвідношення сили до ваги: значна перевага у застосуванні, що потребують високої міцності, корозійної стійкості та великих структурних компонентів

9. Забезпечення якості та тестування

Стандартні процедури тестування:

Хімічний склад:

Оптична спектроскопія

Рентгенівський флуоресцентний аналіз

Інертний газовий синтез (вміст водню)

Перевірка всіх основних елементів та вмісту домішок

Механічне випробування:

Випробування на розтяг (променева, тангенціальна, осьова, особливо для товстостінних кілець, зразки, необхідні на різних глибинах)

Тестування твердості (Брінелл, кілька місць)

Тестування впливу (charpy v-notch, особливо для кріогенних застосувань, випробувані при зазначених температурах)

Тестування на втому (за потребою)

Тестування на розтріскування стресу (SCC, PER ASTM G44, G47, особливо для темпів H116/H321)

Неруйнівне тестування:

Ультразвуковий огляд (100% об'ємний, з особливою увагою до внутрішньої якості пологів з товщиною великого діаметра, що відповідає класу AMS 2630 класу A1/AA або ASTM E2375 рівня 2)

Едді Тестування струму (поверхневі та приповерхневі дефекти)

Перевірка проникнення (поверхневі дефекти)

Рентгенографічне тестування (внутрішні макроскопічні дефекти для критичних областей)

Мікроструктурний аналіз:

Визначення розміру зерна

Оцінка осадів та інтерметалічної сполуки

Перевірка схеми потоку зерна

Оцінка ступеня перекристалізації

Розмірна перевірка:

CMM (координатна вимірювальна машина)

Зовнішній діаметр, внутрішній діаметр, товщина стінки, висота, площина, концентрація тощо, з комплексним геометричним розмірним контролем для великих кілець

Стандартні сертифікати:

Звіт про випробування на млин (en 10204 3. 1 або 3.2)

Сертифікація хімічного аналізу

Сертифікація механічних властивостей

Сертифікація термічної обробки/кування

Неруйнівна сертифікація тестування

Відповідність ASTM B247 (пошкодження), GB/T 3880 (китайський стандарт), en aw -5083, DNV GL, реєстр Ллойда, ABS та інші класифікаційні товариства.

10. Застосування та міркування дизайну

Первинні програми:

Морська промисловість:

Великі конструктивні компоненти корабля та яхт (колоди, перегородки, корпус, що з'єднуються)

Офшорні бурові платформи, плаваючі виробничі зберігання та розвантаження (FPSO) одиничні структури

Великі компоненти для обладнання для опріснення морської води

Кріогенна інженерія:

Основні конструктивні компоненти для великих резервуарів та носіїв для зберігання природного газу (СПГ), такі як кільцеві балок, спідниця, тощо.

Рідке ракетне паливо -резервуари

Судна тиску:

Фланці, головки та секції оболонок для великих посудин під тиском у атомних електростанціях, хімічних реакторах тощо.

Залізничний транзит:

Структурні компоненти кузова високошвидкісних поїздів, маточини коліс тощо.

Військові:

Конструкції морських суден, компоненти бронеавтомобільного транспортного засобу, трубки для запуску ракет тощо.

Переваги дизайну:

Відмінна резистентність до корозії, особливо в морських та промислових умовах, з дуже високою стійкістю до корозії морської води

Вища зварюваність, з високою міцністю на зварю

Виняткова кріогенна міцність, з властивостями, що підтримуються або покращуються при надзвичайно низьких температурах, без крихкого переходу

Хороша помірна міцність та відмінна пластичність, підходяща для великих структурних компонентів

Процес кування оптимізує потік зерна та внутрішню якість, покращуючи стійкість до втоми та міцність

Відмінна стійкість до розтріскування стресу та відлущування корозії (Tempers H321/H116)

Легка, сприяючи економії енергії та зменшення викидів

Немагнітний

Обмеження дизайну:

Не може бути зміцнена термічною обробкою; Межа міцності нижче 2xxx та 7xxx серії з високою міцністю

Довгострокове використання вище 65 градусів може призвести до сенсибілізації (через постійну осадження фази Mg₂al₃), збільшуючи сприйнятливість до стресової корозії. Робочу температуру потрібно контролювати або обрана температура H321.

Рівень сили нижчий, ніж аерокосмічні сплави, такі як 7075, але його резистентність до корозій та зварюваність є вищими.

Складність підробки та збільшення витрат з розміром.

Економічні міркування:

Виробнича вартість великих діаметрів підроблених кільців висока, але їх виняткова продуктивність та надійність у великих критичних структурах забезпечують незамінну цінність

Відмінна резистентність до корозії зменшує потреби в довгостроковій техніці та заміні, знижуючи загальні витрати на життєвий цикл

Хороша зварюваність знижує труднощі та вартість виробництва великих конструкцій

Легкі властивості допомагають зменшити витрати на пальне для транспорту, особливо в суднобудуванні та залізничному транзиті

Аспекти стійкості:

100% швидкість переробки ресурсів, що підлягає переробці, відповідно до зелених концепцій виробництва

Споживання енергії та викиди вуглецю в процесах виробництва алюмінію постійно оптимізовані

Тривалий термін експлуатації продукції та висока надійність знижують виробництво відходів

Керівництво з вибору матеріалів:

Виберіть 5083 підроблених кільця великого діаметра, коли висока міцність, виняткова корозійна стійкість (особливо до морської води), чудова зварюваність, кріогенна міцність та велика структурна стабільність

Підходить для критичних структур, таких як морські судна, резервуари СПГ та великі посудини тиску, де найвища внутрішня якість та окружні властивості, отримані за допомогою кування, є важливими

Для структур, що обслуговують довгострокову перспективу при температурі вище 65 градусів, слід вибирати температуру H321, а робочу температуру суворо контролюється.

Коли потрібна більш висока міцність і хороша корозійна стійкість, може бути розглянуто 5A06 сплав.

Популярні Мітки: 5083 Кільце з великим діаметром з алюмінієвого сплаву, Китай 5083 Виробники з алюмінієвого сплаву великого діаметру, постачальники, постачальники, фабрика

Послати повідомлення