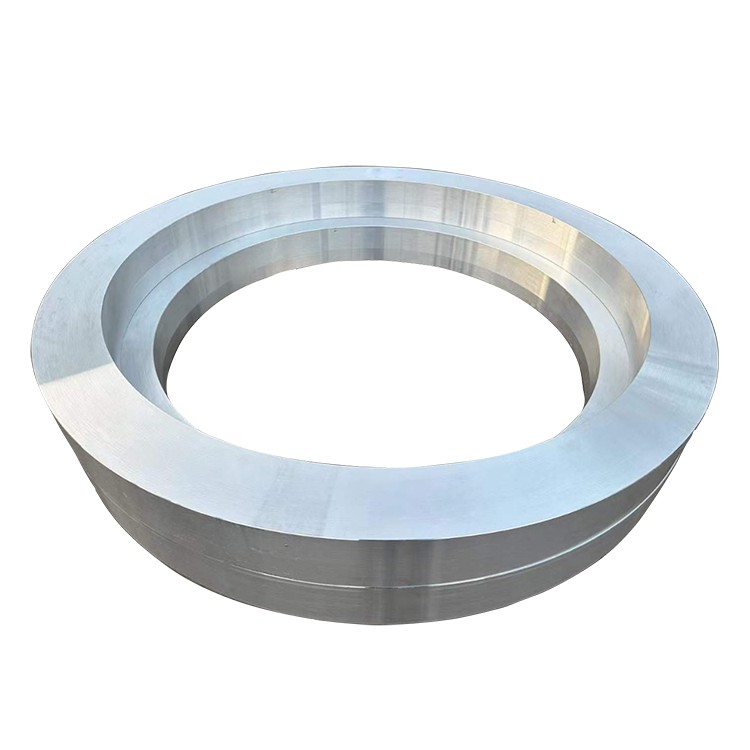

Кільце великого діаметра алюмінієвого сплаву

Процес виробництва великого діаметрового алюмінієвого сплаву кріп-кілець в основному включає підготовку сировини, плавлення та лиття, кування, обробку тепла, точність обробки та огляд. Серед них кування є ключовим кроком у підготовці алюмінієвого сплаву з великим діаметром, який зазвичай здійснюється вільним куванням або вмиранням кування. Під час процесу кування необхідно суворо контролювати параметри, такі як температура кування, коефіцієнт кування та швидкість кування, щоб забезпечити розмірну точність та механічні властивості кальмового кільця. У той же час необхідна термічна обробка для регулювання механічних властивостей та пластичності матеріалу, а точна обробка здійснюється для задоволення вимог до кінцевого розміру та форми.

1. Огляд матеріалу та виробничий процес

Кільця з великим діаметром алюмінієвого сплаву-це незамінні високоефективні структурні компоненти в сучасній промисловості, широко використовувані в полях, що вимагають суворих вимог до міцності, міцності, надійності, стабільності розмірів та легкої ваги. Ці кільця, як правило, виготовляються з різних сортів алюмінієвих сплавів за допомогою точних процесів кування, розміри від сотень міліметрів до декількох метрів і відповідно збільшена товщина та висота стінки. Накладка надає чудові механічні властивості, сильно щільну внутрішню структуру та оптимізований потік зерна вздовж окружності кільця, що забезпечує відмінну продуктивність в умовах екстремальних експлуатації.

Загальні оцінки алюмінієвого сплаву:

Серія високої міцності (наприклад, 2024, 7075, 7050): В першу чергу використовується в аерокосмічних, військових та інших сферах з екстремальними вимогами співвідношення сили до ваги.

Серія стійкої до корозії/зварювання (наприклад, 5083, 5A06): Широко застосовується в морській інженерії, кріогенних резервуарах для зберігання, суднах під тиском та інших областях, що потребують високої корозійної стійкості, зварюваності та кріогенної міцності.

Загальні структурні серії (наприклад, 6061, 6082): Підходить для загальних інженерних конструкцій, міцності на балансування, обробку та вартість.

Преміум -процес кування для кільця великого діаметру: Виробництво кілець з алюмінієвим сплавом великого діаметру-це технологічний інтенсивний процес та оформлення обладнання, з особливим акцентом на внутрішню якість та мікроструктурну рівномірність:

Підготовка розплаву та злитків:

Вибирається первинний алюмінієвий та лелючий елементи з високою чистотою.

Технології вдосконаленого плавлення, рафінування, фільтрації та дегазації (наприклад, SNIF, вакуумна дегазація, електромагнітне перемішування) використовуються для забезпечення чистоти ультра-сильної розплави, мінімізації включення та вмісту газу.

Великі системи лиття прямого чілла (постійного струму) використовуються для виробництва злиттів великих діаметрів зі стабільними розмірами та рівномірною внутрішньою структурою, що відповідає вимогам для подальшого масштабного кування.

Лікування гомогенізації злиття:

Великі злитки проходять тривалий час (як правило, десятки годин), багатоступенева гомогенізація відпалу для ліквідації макросегрегації, забезпечення більш рівномірного розподілу легованих елементів та покращення пластичності зливу, підготовки їх до подальшої кування.

Підготовка та перевірка заготовки:

Кондиціонер поверхні з’їзду (скальпінг або фрезер) для видалення дефектів поверхні.

Сува 100% ультразвукова перевірка проводиться для того, щоб злиття не містить будь -яких внутрішніх дефектів, які можуть вплинути на якість кування та продуктивність кінцевих продуктів (наприклад, тріщини, пористість, великі включення).

Попереднє нагрівання: Злив або заготовка рівномірно нагріваються до точного діапазону температурного кування, щоб забезпечити оптимальну пластичність та рівномірну деформацію під час формування.

Послідовність кування:

Засмучує та попередньо: Зливок піддається багатонаправленим, багаторазовому розладу та малюваннях на великих гідравлічних пресах, щоб руйнувати структуру, що склався, усунути великі зерна та утворювати відповідну форму заготовки (наприклад, диск або млинець).

Пронизливий: Центральний отвір утворюється на пресі шляхом пробивання або розширенням матеріалу над оправкою, створюючи попередню структуру кільця. Цей процес додатково ущільнює матеріал і уточнює мікроструктуру.

Кільцеве кочення Формування: Це має вирішальне значення для формування кільця великого діаметру. На великих вертикальних або горизонтальних рухорових машинах, безперервне радіальне та осьове стиснення наноситься на пропускання кільця основним рулоном і рулоном оправки, постійно збільшуючи діаметр кільця, зменшуючи товщину та висоту стінки. Кільцеве кочення досягає значної пластичної деформації, сильно вирівнюючи потік зерна вздовж окружності кільця, значно покращуючи окружні механічні властивості та подальше підвищення щільності матеріалу.

Померти кування (необов’язково): Для кілець із більш складними формами або надзвичайно високими вимогами до розміру, остаточне формування може бути виконане на великих пресах для кування, щоб досягти точних геометричних розмірів та хорошої поверхневої обробки.

Термічна обробка:

Залежно від ступеня сплаву та остаточних вимог до ефективності, обробки розчином, гасіння та лікування старіння (для сплавів, що піддаються термічній терапії) або стабілізаційним лікуванням (для сплавів, які не піддаються лікуванню). Процеси термічної обробки мають вирішальне значення для мікроструктурної рівномірності та контролю стресу великих діаметрів кілець, що, можливо, вимагає спеціальних середовищ охолодження та методів гасіння для забезпечення рівномірного охолодження та зменшення залишкового напруги.

Закінчення та огляд:

Депутат, випрямлення, розмірний огляд, перевірки якості поверхні тощо.

Нарешті, всебічне неруйнівне тестування (наприклад, ультразвукове, проникнення, вихровий струм) проводиться для забезпечення внутрішньої та якості продукту повністю відповідає стандартам та вимогам клієнтів.

2. Механічні властивості великого діаметра алюмінієвого сплаву з куванням

Механічні властивості сплаву з алюмінієвим сплавом великого діаметру залежать від вибраного ступеня сплаву, температури термічної обробки та оптимізації процесу кування. Як правило, підроблені кільця пропонують такі переваги:

|

Тип власності |

Опис продуктивності |

Наключення переваги втілюється |

|

Висока сила та міцність |

Значно вищий, ніж порівнянні кастинги або пластини, врівноваження сили та пластичності |

Вдосконалення зерна, щільна мікроструктура, усунення в дефектів |

|

Відмінна втома |

Довший термін служби при циклічному навантаженні |

Оптимізований зерновий потік, зменшені місця ініціації тріщини втоми |

|

Хороша міцність |

Сильна стійкість до розповсюдження тріщин, підвищення структурної безпеки |

Щільна мікроструктура, дрібні зерна, рівномірний розподіл осаду |

|

Надійна стійкість до стресу |

Особливо з оптимізованими методами лікування, ефективно чинить опір стресу корозій |

Сприятливий напрямок потоку зерна, контрольоване залишкове напруження, оптимізовані осади |

|

Високий ступінь анізотропії |

Оптимальні властивості вздовж окружного (тангенціального) напрямку, вторинних у радіальних та осьових напрямках |

Кільце, кочення сильно вирівнює потік зерна вздовж окружності кільця |

|

Кріогенна ефективність |

Серії серії 5xxx навіть показують покращену міцність і міцність при надзвичайно низьких температурах |

Характеристики сплаву та щільна, рівномірна кована мікроструктура |

Типовий діапазон продуктивності (залежно від сплаву та вдачі):

Кінцева міцність на розрив: 270 МПа - 600 MPA

Міцність виходу (0. 2%): 120 МПа - 550 MPA

Подовження: 7% - 25%

Твердість: 60 HB - 180 HB

Сила втоми: 100 МПа - 200 MPA

Жистка руйнування (K1c): 20 MPA√M - 45 mpa√m

3. Мікроструктурні характеристики

Мікроструктура сплаву з алюмінієвим сплавом великого діаметру є основною гарантією їх відмінних макроскопічних властивостей:

Ключові мікроструктурні особливості:

Зернову структуру та зерновий потік:

Після кування, особливо кочення кільця, грубі зернні зерна розбиваються та переорієнтуються, утворюючи тонкі, екскристовані перекристалізовані зерна та/або витягнуті нереекристалізовані зерна, вирівняні з основним напрямком деформації.

Потік зерна - це унікальна характеристика пологів, що стосується волокнистої структури, утвореної внутрішніми металевими зернами під час пластичної деформації вздовж контуру та напрямку напруги. У великих діаметрах кування кілець зерновий потік рівномірно розподіляється вздовж окружності кільця, забезпечуючи відмінну окружну міцність, стійкість до втоми та міцність.

Дисперсоїди, утворені легуваннями елементів (наприклад, AlMNCR), ефективно гальмують ріст та перекристалізацію зерна, підтримуючи вдосконалення зерна.

Висока щільність та усунення дефектів:

Неосяжний тиск, що застосовується під час процесу кування, повністю закриває внутрішні дефекти, такі як пористість, порожнини усадки та газові кишені, які можуть виникнути під час лиття, значно покращуючи щільність матеріалу.

Зменшує неметалічні включення та макросегрегацію, що призводить до більш рівномірної мікроструктури.

Посилення розподілу фаз:

Точний контроль над процесами термічної обробки забезпечує рівномірні та дрібні опади та розподіл фаз зміцнення (наприклад, Mg₂al₃ в серії 5xxx, або al₂cumg, mgzn₂ у серії 2xxx/7xxx) в межах зерна та на межах зерна, що максимально збільшує потенціал зміцнення сплаву.

Морфологія та розподіл осадів на межах зерна також суворо контролюються для оптимізації стійкості до розтріскування стресу.

4. Розмірні специфікації та допуски

Діапазон розмірів великого діаметрового алюмінієвого сплаву кілометри дуже широкий і може бути виготовлений відповідно до конкретних вимог клієнта.

|

Параметр |

Типовий асортимент виробництва |

Комерційна толерантність (підприємна) |

Точність толерантності (оброблена) |

Метод випробування |

|

Зовнішній діаметр |

500 мм - 8000+ мм |

± 1. 0% або ± 5 мм (залежно від того, що більше) |

± {{0}}. 1 мм до ± 0,5 мм |

CMM |

|

Внутрішній діаметр |

400 мм - 7900+ мм |

± 1. 0% або ± 5 мм (залежно від того, що більше) |

± {{0}}. 1 мм до ± 0,5 мм |

CMM |

|

Товщина стіни |

50 мм - 1000+ мм |

± 5% або ± 5 мм (залежно від того, що більше) |

± {{0}}. 1 мм до ± 0,5 мм |

CMM |

|

Висота |

50 мм - 1500+ мм |

± 5% або ± 5 мм (залежно від того, що більше) |

± {{0}}. 1 мм до ± 0,5 мм |

CMM |

|

Рівність |

N/A |

0. 5 мм діаметром |

0. 1 мм діаметром |

Квартильна датчик/CMM |

|

Концентрація |

N/A |

0. 5 мм |

0. 1 мм |

Концентрична датчик/cmm |

|

Шорсткість поверхні |

N/A |

Ra 6. 3 - 12. 5 мкм |

Ra 0. 8 - 3. 2 мкм |

Профілометр |

Можливість налаштування:

Вироблені на замовлення підроблені кільця з різними розмірами, формами (наприклад, не круглими, конічними) та вимогами до толерантності можуть бути вироблені відповідно до детальних креслень клієнтів та технічних характеристик.

Зазвичай пропонується в грубих оброблюваних або закінчених оброблюваних умовах, щоб зменшити витрати на обробку клієнтів та час.

5. Позначення температури та варіанти термічної обробки

Кільця з алюмінієвим сплавом великого діаметру можна поставити в різних темпах термічної обробки залежно від їх типу сплаву та остаточних вимог до застосування.

|

Код температури |

Опис процесу |

Застосовується до |

Ключові характеристики |

|

O |

Повністю відпалений, пом'якшений |

Всі алюмінієві сплави |

Максимальна пластичність, найнижча сила, легка для холодної роботи |

|

H112 |

Тільки сплющений після кування |

5xx -серія |

Зберігає ковану мікроструктуру та залишковий стрес, помірна міцність, хороша резистентність до корозії |

|

H321/H116 |

Стабілізований після кування |

5xx -серія |

Відмінна корозія стресу та відлущувальна стійкість, більша міцність, ніж H112 |

|

T6 |

Розчин тепло обробляється, потім штучно у віці |

2xxx, 6xxx, 7xxx серія |

Найвища сила, висока твердість |

|

T73/T74 |

Розчин тепло обробляється, потім переповнене |

7xxx серії |

Трохи нижча міцність, ніж Т6, але відмінна стресова корозія та відлущена стійкість |

|

T76 |

Розчин термо обробляється, потім спеціально у віці |

7xxx серії |

Хороші загальні властивості, висока стресова резистентність |

Керівництво з вибору температури:

Вимоги до сили: T6 вдача серії 7xxx пропонує найвищу міцність, але його чутливість до SCC слід враховувати.

Корозійна стійкість: 5xxx серії (H116/H321) та 7xxx серії T73/T74 - найкращі варіанти.

Зварюваність: Сплави серії 5xxx та 6xxx мають чудову зварюваність. Звичайне зварювання синтезу, як правило, не рекомендується для серії 2xxx та 7xxx.

Сервісне середовище: Конкретні вимоги до морських середовищ, кріогенних середовищ, суден тиску тощо.

6. Характеристики обробки та виготовлення

Обробка великих діаметрів з алюмінієвого сплаву, як правило, вимагає великих верстатів з високою жорсткою силою та спеціалізованими стратегіями обробки.

|

Операція |

Матеріал інструментів |

Рекомендований діапазон параметрів |

Коментарі |

|

Обертання |

Карбід, PCD |

Висока швидкість різання, середньо-висока подача |

Великий діаметр, вимагає машин з високою потужністю, хороша евакуація чіпа |

|

Фрезерування |

Карбід, HSS |

Висока швидкість різання, середньо-висока подача |

Зношування інструментів та управління чіпами є критичними |

|

Свердління |

Карбід, олов'яний покритий |

Середня швидкість різання, середня подача |

Вимагає хорошого охолодження та евакуації чіпів, уникайте загортання чіпів на свердло |

|

Зварювання |

MIG/TIG |

Провід наповнювача та екранований газ, вибрані на основі класу сплаву |

Серія 5xxx та 6xxx серії, 2xxx/7xxx серія потребує спеціальних процесів |

|

Холодна робота |

О вдача |

Згинання, операції з прокатки можливі, але обмежені |

Кулені (f) або теплопроводить (t/h) температури мають нижчу пластичність |

Керівництво виробництва:

Обробка: Алюмінієві сплави, як правило, мають хорошу обробку, але клейкість та обгортання мікросхем - це поширені проблеми. Потрібні різкі інструменти з великими кутами граблі, високими кутами спіралі в поєднанні з ефективними мастилами охолодження та хорошими системами евакуації чіпів.

Управління залишковими стресами: Великі розміри схильні до значних залишкових напружень під час гасіння та обробки, що може призвести до спотворення. Можна застосовувати методи зняття стресу, такі як розтягнення (TXX51), стиснення або вібраційне зняття стресу.

Поверхнева обробка: Анодизація, фарбування або перетворення покриття може застосовуватися залежно від середовища обслуговування та естетичних вимог.

7. Системи стійкості та захисту корозії

Корозійна стійкість великого діаметра алюмінієвого сплаву кріпильних кілець є ключовою перевагою для їх застосування в суворих умовах.

|

Серія сплавів |

Типова продуктивність корозії |

Проблеми типу корозії |

|

2xxx серії |

Справедлива атмосферна корозія, сприйнятлива до піттінгу |

Чутливий до міжгранулярної корозії, розтріскування стресу (SCC) |

|

5xx -серія |

Відмінна атмосферна та морська вода, відмінна стійкість до піттінгу |

Може сенсибілізувати при довгостроковому високотемпературному використанні, що призводить до SCC |

|

6xx -серія |

Хороша атмосферна корозія, незначна піттінг |

Низька сприйнятливість до SCC |

|

7xxx серії |

Хороша атмосферна корозія, але SCC та відлущена корозія (T6) |

Міжгранулярна корозія, SCC, відлущування корозії (високі температури) |

Системи захисту:

Сплав і вибір температури: Виберіть оцінки сплавів та температури термічної обробки з суттєвою стійкістю до корозії (наприклад, серії 5xxx H116/H321, або 7xxx серії T73/T74).

Поверхнева обробка:

Анодування: Найпоширеніший метод захисту, утворюючи тверду щільну оксидну плівку, яка підвищує корозію та зношуваність.

Хімічні покриття: Служити чудовими праймерами для фарби або клеїв, забезпечуючи базовий захист.

Системи фарбування/покриття: Високопродуктивні епоксидні праймери та поліуретанові верстви забезпечують довгостроковий захист у морських та промислових умовах.

Дизайнерські міркування: Уникайте ділянок захоплення води та корозії щілини; Застосовуйте гальванічну ізоляцію при контакті з різними металами.

8. Фізичні властивості для інженерного дизайну

|

Майно |

Типове значення |

Розгляд проектування |

|

Щільність |

2. 66 - 2. 85 г/см³ |

Легкий дизайн, центр ваги |

|

Діапазон плавлення |

500 - 650 ступінь |

Термічна обробка та зварювальне вікно |

|

Теплопровідність |

110 - 200 W/m·K |

Теплове управління, дизайн розсіювання тепла |

|

Електропровідність |

30 - 55% IACS |

Електропровідність в електричних застосуванні |

|

Конкретне тепло |

860 - 900 j/kg · k |

Розрахунки теплової маси та теплоємності |

|

Теплове розширення (CTE) |

22 - 24 ×10⁻⁶/K |

Зміни розмірів через зміни температури |

|

Модуль Янга |

70 - 75 GPA |

Розрахунки відхилення та жорсткості |

|

Співвідношення Пуассона |

0.33 |

Параметр структурного аналізу |

|

Демпфірування |

Помірний |

Вібрація та контроль шуму |

Дизайнерські міркування:

Легкий: Низька щільність алюмінієвих сплавів дозволяє кільцям великих діаметрів досягти значного зниження ваги, пропонуючи значні економічні та продуктивні переваги в аерокосмічному, залізничному транспорті та морських застосуванні.

Діапазон робочої температури: Потрібно визначатися на основі типу сплаву та середовища застосування, уникаючи довгострокової служби при високих температурах, що може призвести до зниження продуктивності.

Баланс сили та жорсткості: Завдяки розумному дизайну розділу та вибору сплавів забезпечуйте достатню жорсткість, щоб запобігти надмірній деформації, відповідаючи вимогам сили.

Екологічна адаптованість: Розглянемо такі фактори, як корозійність, діапазон температури, вібрація та вплив навантажень робочого середовища.

9. Забезпечення якості та тестування

Контроль якості для великого діаметрового алюмінієвого сплаву кріп -кілець надзвичайно суворий, що охоплює кожен етап від сировини до готової доставки продукту.

Стандартні процедури тестування:

Сертифікація сировини: Простежуваність злитків, перевірка хімічного складу, номер тепла, дата виробництва тощо.

Контроль якості розплаву та злиття: Інтернет -елементальний аналіз, вимірювання вмісту водню, моніторинг ефективності фільтра, виявлення ультразвуків.

Моніторинг процесів кування: Моніторинг температурних профілів у режимі реального часу, кількості деформації, тиск, стан штампу тощо.

Моніторинг процесу термічної обробки: Рівномірність температури печі, час, швидкість охолодження, температура загартовування тощо.

Вимірна та геометрична перевірка точності: Комплексне огляд зовнішніх та внутрішніх діаметрів, товщини стінок, висоти, плоскості, концентрації тощо, використовуючи високоточні координатні вимірювальні машини (CMM), лазерні сканери тощо.

Випробування механічних властивостей:

Відбір проб: Зразки взяті з критичних місць (як правило, окружних та радіальних напрямків кільця) відповідно до розмірів кування та стандартних вимог до тестування.

Тест: Розтяг (UTS, YS, EL), твердість, міцність впливу, втома, міцність на переломи, розтріскування стресу (SCC).

Неруйнівне тестування (NDT):

Ультразвукове тестування: 100% об'ємна перевірка всього кільця, найефективніший метод виявлення внутрішніх дефектів (наприклад, включення, пористості, тріщин, міжгранулярної корозії), які часто необхідні для відповідності стандартів аерокосмічних наук (наприклад, клас AMS 2630 AA).

Тестування проникнення: Виявляє дефекти поверхневих та приповерхневих.

Едді Поточне тестування: Виявляє дефекти поверхневих та поблизу, особливо для провідних матеріалів.

Рентгенографічне тестування (RT): Використовується для повторного інспекції внутрішніх дефектів у конкретні критичні області.

Мікроструктурний аналіз: Металографічне обстеження для оцінки розміру зерна, потоку зерна, ступеня перекристалізації, розподілу осаду, типів дефектів тощо.

Вимірювання шорсткості поверхні.

Стандарти та сертифікати:

Дотримується ASTM B247, AMS (специфікації аерокосмічних матеріалів), EN (європейські стандарти), GB/T (Китайські національні стандарти) тощо.

Сертифікати системи якості: ISO 9001, AS9100 (аерокосмічний).

EN 10204 Тип 3.1 або 3.2 Матеріальні звіти про випробування можуть бути надані, а стороння сертифікація може бути організована за запитом клієнта.

10. Застосування та міркування дизайну

Кільця з алюмінієвого сплаву великого діаметру відіграють вирішальну роль у різних високотехнологічних та важких галузях промисловості завдяки їх відмінній загальній продуктивності.

Первинні області застосування:

Аерокосмічний: Кожухи літаків, кільця компонентів турбін, навантажувальні кілець для посадки, ракетний паливний резервуар, що з'єднують кільця, структурні кілець космічних кораблів тощо.

Енергетична промисловість: Кільця обладнання атомної електростанції, основні фланці валу вітрогенератора, великі фланці посудини з тиском, кільця бака водневого палива тощо.

Морська та морська інженерія: Великі конструкційні кілець з судна корпусу, критичні кілограми для офшорних бурових платформ, корпус під тиском, що з'єднують кілець для підводних матеріалів глибокого моря, кілець для резервуарів для СПГ тощо.

Залізничний транзит: Високошвидкісне тіло поїзда, що з'єднують кільця, критичні порядок вгору, великі поїзні гальмівні кільця тощо.

Військовий: Великі кріплення артилерійських пістолетів, бронеавтомобільні навантажувальні кілець, кільця ракетної установки тощо.

Важка техніка: Великі гонки підшипника, заготовки передач, основні кільця підшипника для тунельних нудних машин тощо.

Переваги дизайну:

Легкий: Низька щільність алюмінієвих сплавів у поєднанні з процесом кування дозволяє значне зниження ваги великих структурних компонентів, підвищення ефективності та зменшення експлуатаційних витрат.

Висока надійність та безпека: Висока міцність, висока міцність, відмінна стійкість до втоми та щільна внутрішня мікроструктура, що забезпечується куванням, забезпечують довгострокову надійність компонентів в екстремальних навантаженнях та складних середовищах.

Розмірна стабільність: Після суворої термічної обробки та зняття стресу, підроблені кільця великого діаметра виявляють хорошу стабільність розмірів під час подальшої обробки та тривалого обслуговування.

Корозійна стійкість: Зокрема, сплави серії 5xxx демонструють відмінну резистентність до корозії в морських та промислових умовах.

Гнучкість дизайну: Різні складні та вимогливі вимоги до дизайну можна дотримуватися, вибираючи різні сплави, температури термічної обробки та індивідуальні процеси кування.

Обмеження дизайну:

Вартість: Виробництво підроблених кільця великого діаметра вимагає дорогого спеціалізованого обладнання та складних процесів, що призводить до більш високих початкових витрат.

Чутливість температури: Деякі високоміцні алюмінієві сплави можуть зазнати деградації продуктивності в довгострокових високотемпературних середовищах, що вимагає врахування робочих температурних меж.

Зварюваність: Деякі сплави з високою міцністю мають погану зварюваність, що може зажадати спеціальних методик зварювання або дизайну, щоб уникнути зварювання.

Залишковий стрес: Процес гасіння для пологів великого розміру може створити значні залишкові напруги, що вимагає відповідних процедур для зняття стресу.

Економічні та стійкі міркування:

Значення життєвого циклу: Незважаючи на те, що початкові інвестиції високі, чудова продуктивність та тривалий термін експлуатації підроблених кілець зменшують витрати на обслуговування та заміну, пропонуючи більш високу економічну цінність у довгостроковій перспективі.

Використання матеріалів: Кування-це процес майже мережі форми, ефективно зменшуючи відходи сировини порівняно з традиційною обробкою.

Екологічна доброзичливість: Алюмінієві сплави - це повністю матеріали, що підлягають переробці, вирівнюються із зеленими принципами виробництва; Легкий продукт також сприяє зменшенню споживання енергії та викидів вуглецю кінцевих продуктів.

Популярні Мітки: Кільце великого діаметра з алюмінієвого сплаву, китайського сплаву з великим діаметром алюмінієвого сплаву кування, постачальників, фабрики

Послати повідомлення